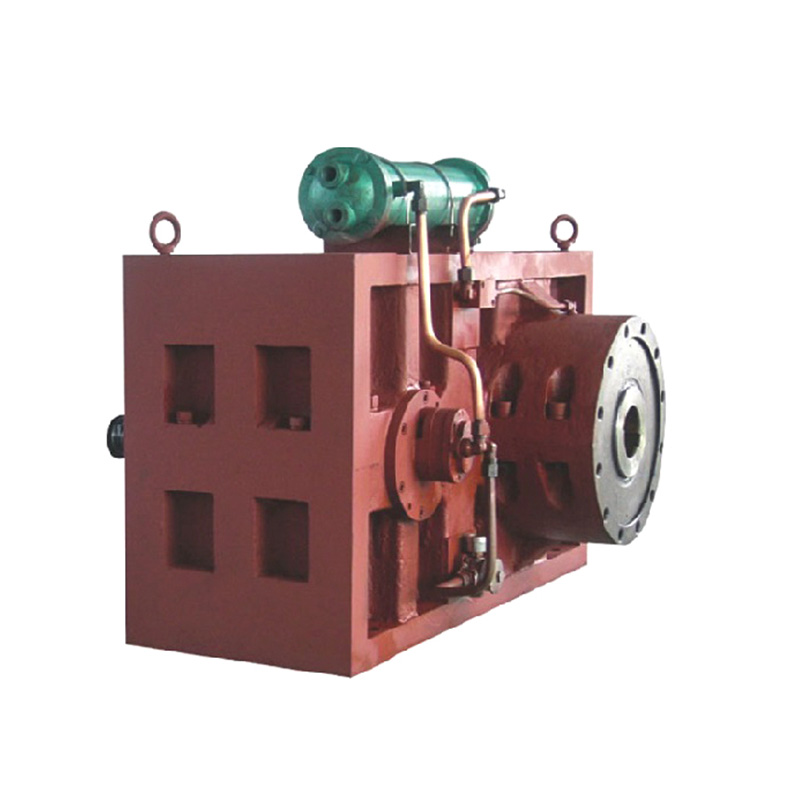

În producția industrială modernă, în special în scenarii cu sarcină mare, cum ar fi extrudarea din plastic și amestecarea cauciucului, durabilitatea componentelor de bază ale echipamentului determină în mod direct eficiența producției și controlul costurilor. Ca „inima” sistemului extruder, Butoi de șurub conic devine soluția preferată în medii de producție continuă de intensitate ridicată, cu designul său unic de inginerie. Acest articol va analiza profund avantajele sale de performanță în condiții de muncă dure.

1. Armare structurală: proiectare inovatoare a distribuției stresului

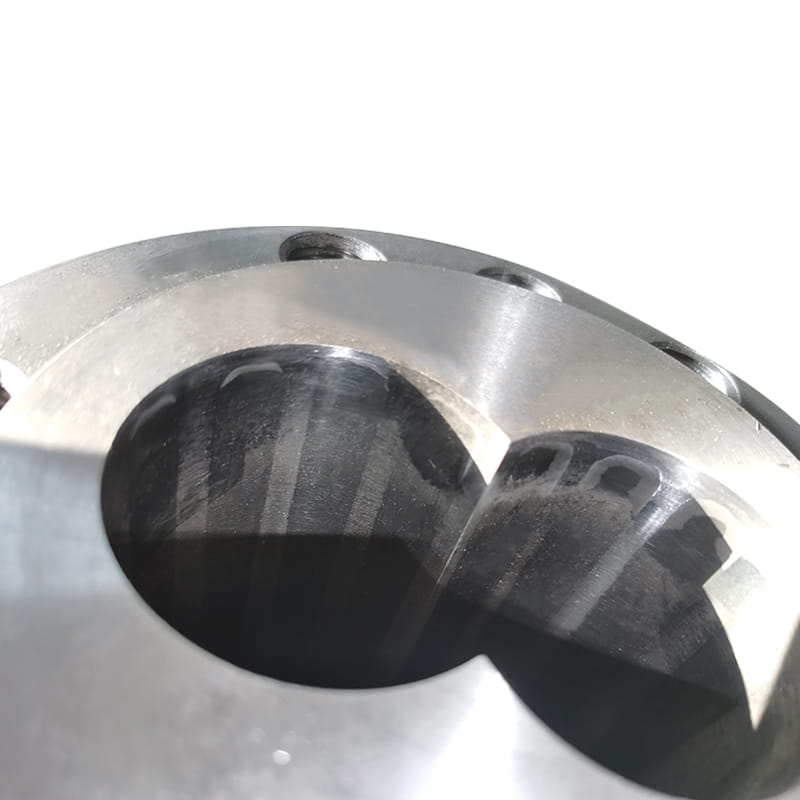

În comparație cu șuruburile paralele tradiționale, butoiul cu șurub conic adoptă o geometrie conică (intervalul unghiului conului este de obicei 3 ° -15 °), ceea ce revoluționează modelul de distribuție mecanică a tensiunii. Simularea de analiză a elementelor finite (FEA) arată că structura conică poate reduce gradientul de presiune axială cu aproximativ 40%, transferând în același timp zona de vârf a tensiunii de forfecare circumferențială până la capătul butoiului cu un strat mai gros rezistent la uzură. Datele măsurate ale Kraussmaffei în Germania arată că, sub aceeași ieșire, amplitudinea de fluctuație a cuplului șurubului conic este cu 28% mai mică decât cea a șurubului paralel, care evită efectiv problema fisurii de stres care este ușor de apărut la rădăcina firului structurii tradiționale.

2. Aplicarea avansată a tehnologiei materiale

Producătorii de top, cum ar fi Cincinnati Milacron, folosesc un proces de fabricare a compozitelor bimetalice pentru a topi un strat de aliaj de carbură de tungsten de 2,5 mm de tungsten (sistem WC-CO) pe suprafața materialului de bază (de obicei, 38crmoala oțel nitrid), iar duritatea rockwell poate atinge HRC62-65. Combinată cu tehnologia de nitring plasmatic (PNT), microharditatea de suprafață este crescută la mai mult de 1200HV, iar durata de rezistență la uzură este crescută de 3-5 ori în comparație cu procesul convențional de nitring. În cazul procesării rășinii ABS, timpul de funcționare continuu al acestui tip de butoi cu șurub conic a depășit 12.000 de ore, iar pierderea de uzură a fost controlată în 0,03 mm/mii de ore.

3. Îmbunătățirea esențială a performanței de etanșare dinamică

Raportul progresiv de compresie (de obicei 1: 1,5 până la 1: 2.8) adus de structura conică creează un mediu de etanșare a topiturii mai optimizat. Testele comparative ale lui Davis-Standard în Statele Unite arată că, la procesarea materialelor armate cu fibre de sticlă, scurgerea fluxului de fundal a șurubului conic este redusă cu 62%, ceea ce nu numai că îmbunătățește eficiența de plastifiant, dar, mai important, reduce considerabil uzura abrazivă a șurubului și a peretelui interner al barilului cauzat de refluxul material. În condițiile extrem de abrazive de PA66 30%GF, acest proiect extinde ciclul de întreținere de la 450 de ore la 1300 de ore.

4. Optimizarea colaborativă a sistemului de management termic

Proiectarea compactă a structurii conice (raportul L/D este de obicei 12: 1-16: 1), combinată cu tehnologia de control al temperaturii zonate, realizează un gestionare mai precisă a energiei termice. Cazul de inginerie al JSW în Japonia arată că, atunci când se prelucrează materialele din PVC, gradientul de temperatură axială al butoiului cu șurub conic este redus cu 22 ° C în comparație cu structura tradițională, ceea ce atenuează efectiv problema expansiunii anormale a decalajului de potrivire cauzată de diferențele de expansiune termică. În combinație cu proiectarea canalului de apă de răcire în spirală internă, fluctuația temperaturii de suprafață a butoiului este controlată în ± 1,5 ℃, ceea ce extinde semnificativ durata de viață a componentelor de etanșare.

În mediul dur al producției continue de 24 de ore, butoiul cu șurub conic a obținut îmbunătățiri cuprinzătoare ale rezistenței la uzură, rezistenței la oboseală și stabilității termice prin sinergia inovației structurale și a modernizării materialelor. Pentru producători care prelucrează materiale dificile, cum ar fi materiale armate cu fibre de sticlă și materialele plastice de inginerie ignifuge, utilizarea tehnologiei cu șuruburi conice poate reduce costul de întreținere complet al echipamentului cu mai mult de 40%, îmbunătățind în același timp stabilitatea capacității de producție cu 18%-25%. Aceasta nu este doar o actualizare a componentelor, ci și o alegere strategică pentru a solicita beneficii de la producția inteligentă.

engleză

engleză

Meniul Web

Căutare produs

Limbă

Ieșiți din meniu

Știri din industrie

Acasă / Ştiri / Știri din industrie / Cum funcționează durabilitatea butoiului cu șurub conic într-un mediu de producție de mare intensitate?

Categorii de produse

Cum funcționează durabilitatea butoiului cu șurub conic într-un mediu de producție de mare intensitate?

Produse recomandate

CONTACTAȚI-NE ȘI OBȚIUNEȚI O COTATĂ

PRIORITATE DE A INVĂȚI DESPRE NOILE NOASTRE PRODUSE

PRIORITATE DE A INVĂȚI DESPRE NOILE NOASTRE PRODUSE

INFORMAȚII DE CONTACT

LINK-URI RAPIDE

Copyright©2023 Zhejiang Dowell Machinery Co.,Ltd. Toate drepturile rezervate. Producători de mașini de extrudare a plasticului Furnizori de butoaie cu șurub din plastic