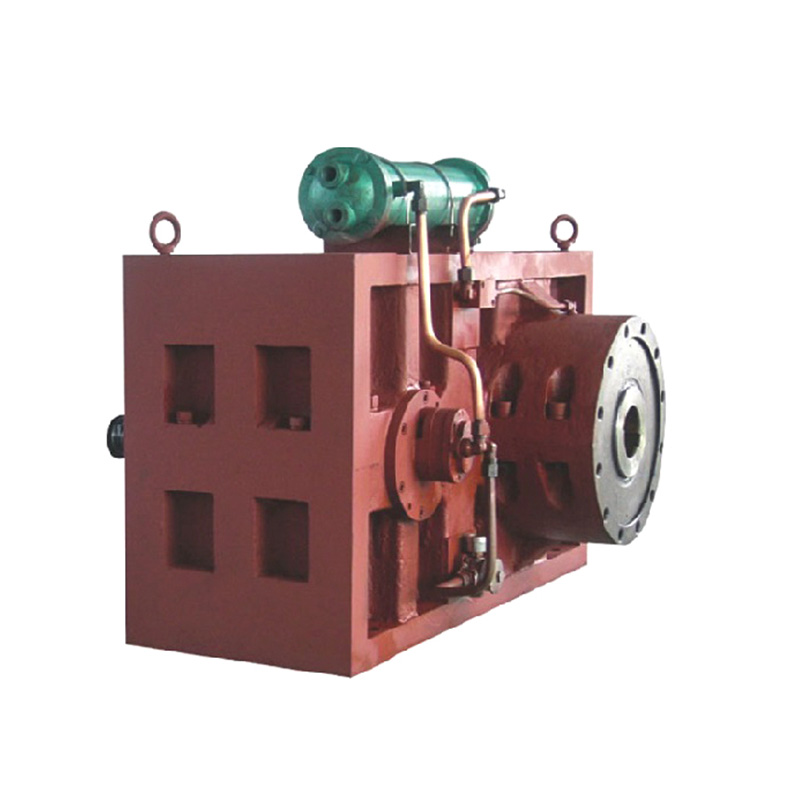

În câmpurile de extrudare din plastic, granulare și producție de conducte, Butoi de șurub conic este utilizat pe scară largă datorită producției sale ridicate și a performanțelor de plasticizare stabile, dar problema blocării materialelor duce adesea la oprirea, creșterea consumului de energie și chiar daunele echipamentelor.

Cauza blocării: analiză aprofundată de la caracteristicile materialelor la proiectarea echipamentelor

Blocarea materialelor este de obicei cauzată de trei factori:

Caracteristicile materialului: vâscozitate ridicată (cum ar fi PVC), umiditate excesivă sau impurități (cum ar fi materialele reciclate care nu sunt complet uscate) sunt ușor de aderat și aglomerați în golul cu șuruburi;

Defecte de proiectare a echipamentului: raport de compresie cu șuruburi nerezonabil, rugozitate interioară a peretelui interior (RA > 0,4 μm) sau precizie insuficientă a sistemului de control al temperaturii, rezultând o topire locală inegală;

Nepotrivirea parametrului procesului: viteza și viteza de alimentare nu sunt coordonate, iar acumularea de căldură de forfecare determină degradarea și carbonizarea materialelor.

Luând prelucrarea PVC ca exemplu, atunci când umiditatea materialului este > 0,05%, vaporizarea apei este ușor de format bule în secțiunea de evacuare a butoiului, agravarea acumulării de materiale.

Soluție de bază: optimizarea procesului și actualizarea echipamentelor în paralel

1. Proiectarea vizată a șurubului și a butoiului

Optimizarea raportului de compresie în trepte: Pentru materialele extrem de umplute (cum ar fi WPC cu mai mult de 30% carbonat de calciu), este adoptat un proiect progresiv de compresie pentru a evita retenția materială cauzată de modificările bruște ale presiunii. De exemplu, raportul tradițional de compresie 3: 1 este ajustat la o etapă de 1,5 → 2,5 → 3,5, ceea ce reduce semnificativ riscul de a pune la punct.

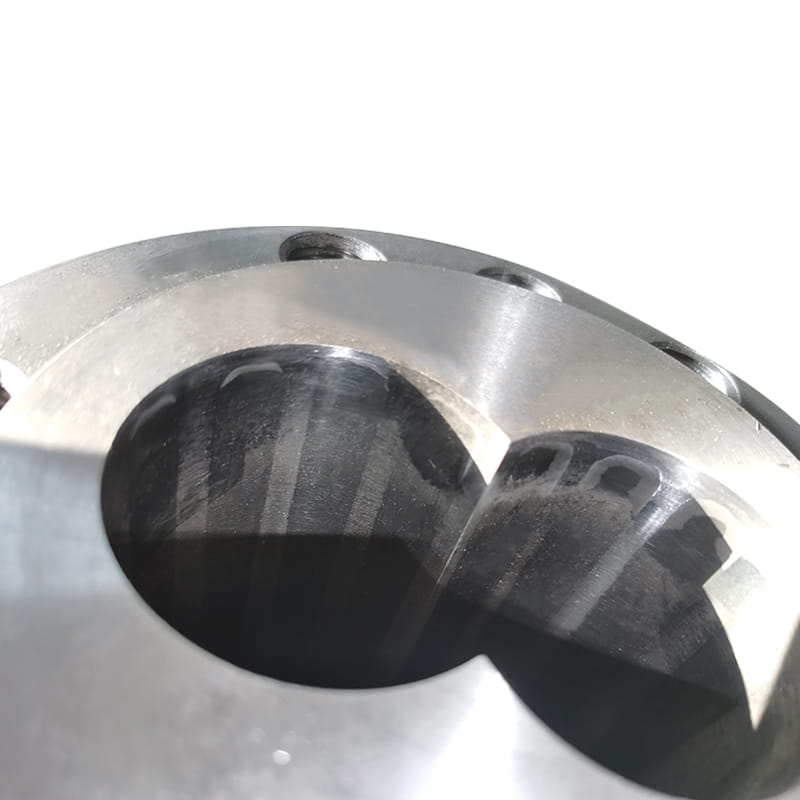

Tratamentul de suprafață bimetalică: peretele interior al butoiului este turnat centrifugal cu aliaj pe bază de fier (duritate HRC62-66), iar suprafața șurubului este pulverizată cu carbură de tungsten (grosime ≥2mm) pentru a reduce adeziunea și a îmbunătăți rezistența la uzură, care este adecvată adecvată pentru materiale armate cu fibre de sticlă.

2.. Sensare inteligentă și control automat

Comutator integrat la nivel de paletă: Instalați senzori în pozițiile cheie ale butoiului pentru a monitoriza starea debitului materialelor în timp real. Când înălțimea de stivuire declanșează pragul, motorul de vibrație este pornit automat sau viteza de alimentare este reglată pentru a preveni agravarea blocajului.

Modernizarea sistemului de control al temperaturii: algoritmul PID este utilizat pentru a regla dinamic puterea inelului de încălzire pentru a se asigura că fluctuația temperaturii butoiului este ≤ ± 1,5 ° C, evitând carbonizarea și aderența pe perete cauzată de supraîncălzirea locală.

3. Pretratarea materială și potrivirea parametrilor procesului

Controlul umidității: prin adăugarea unui buncăr de uscare la secțiunea de alimentare a șurubului gemen, umiditatea materialului este stabilizată sub 0,02%;

Screeningul mărimii particulelor: Materialul reciclat este clasificat și zdrobit pentru a se asigura că distribuția mărimii particulelor este concentrată în intervalul de 2-4 mm pentru a reduce aglomerarea pulberii fine.

Strategie de întreținere: Prevenirea este mai bună decât remedierea

Întreținerea regulată de curățare și acoperire: utilizați materiale speciale de curățare (cum ar fi compusul de purjare pe bază de PP) pentru a curăța butoiul la fiecare 500 de ore de funcționare și pentru a verifica integritatea stratului de nitring (adâncime ≥0,5 mm);

Spargerea arcului asistat de vibrații: Instalați un vibrator de turbină de înaltă frecvență (frecvență 20-60Hz) în portul de alimentare pentru a distruge structura de stivuire arcuită a materialului și îmbunătățirea fluidității;

Funcționare și întreținere bazată pe date: Înregistrați parametrii de funcționare a echipamentelor (cum ar fi fluctuațiile cuplului și tendințele consumului de energie) prin intermediul platformei Internet of Things, prezice riscurile de blocare și generează raporturi de optimizare.

engleză

engleză

Meniul Web

Căutare produs

Limbă

Ieșiți din meniu

Știri din industrie

Acasă / Ştiri / Știri din industrie / Cum să rezolvați eficient problema blocării materialelor în utilizarea butoiului cu șurub conic?

Categorii de produse

Cum să rezolvați eficient problema blocării materialelor în utilizarea butoiului cu șurub conic?

Produse recomandate

CONTACTAȚI-NE ȘI OBȚIUNEȚI O COTATĂ

PRIORITATE DE A INVĂȚI DESPRE NOILE NOASTRE PRODUSE

PRIORITATE DE A INVĂȚI DESPRE NOILE NOASTRE PRODUSE

INFORMAȚII DE CONTACT

LINK-URI RAPIDE

Copyright©2023 Zhejiang Dowell Machinery Co.,Ltd. Toate drepturile rezervate. Producători de mașini de extrudare a plasticului Furnizori de butoaie cu șurub din plastic