Pe măsură ce cererea industriei plastice pentru procesarea eficienței și adaptabilității materiale continuă să crească, Butoi de șurub conic , ca echipament de plasticizare inovator, a devenit treptat echipamentul de bază pentru o varietate de tehnologii de prelucrare a plasticului, cu avantajele sale unice de proiectare și performanță.

1.. Caracteristicile tehnice ale butoaielor cu șurub conic

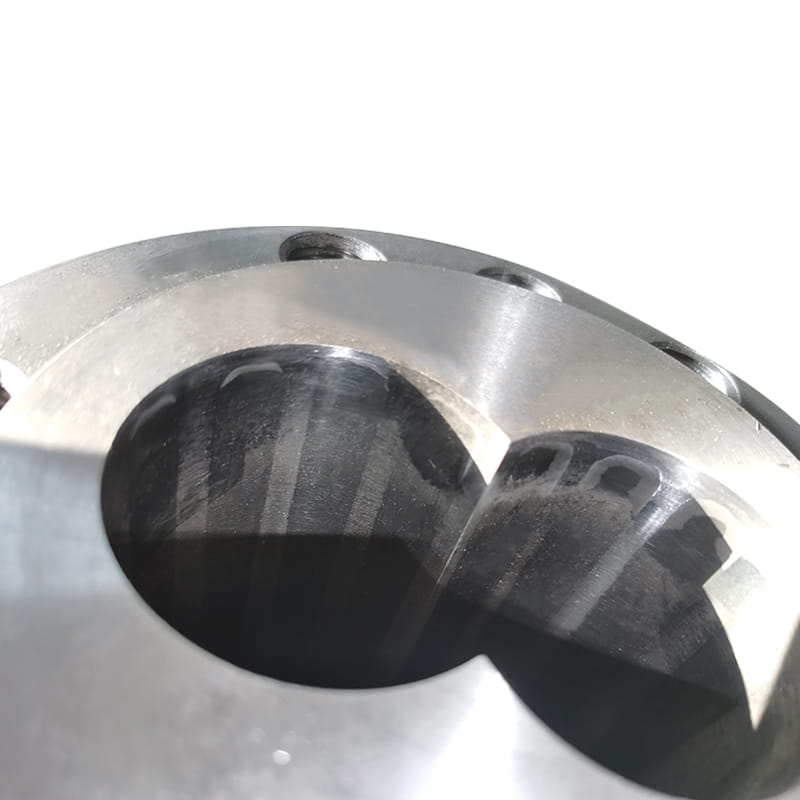

Principala diferență între butoaiele cu șurub conic și butoaiele cu șuruburi paralele tradiționale este că diametrul șurubului scade treptat de la capătul de alimentare până la capătul de descărcare, formând o structură conică. Acest design aduce două avantaje de bază: în primul rând, volumul dintre șurub și butoi este comprimat treptat, ceea ce îmbunătățește eficiența de forfecare și amestecare a materialului; În al doilea rând, suprafața conică a șurubului crește suprafața de contact cu materialul, oferind o ieșire de cuplu mai mare la aceeași viteză. Prin urmare, butoaiele cu șuruburi conice sunt deosebit de potrivite pentru prelucrarea vâscozității ridicate, a materialelor plastice sensibile la căldură și umplute.

2. Tipuri de proces aplicabile și adaptabilitate tehnică

Turnare prin injecție

În procesul de modelare prin injecție, butoiul cu șurub conic atinge plastizarea rapidă și o contorizare precisă printr -un raport de compresie optimizat (de obicei 2,0: 1 până la 2,5: 1). Pentru materialele extrem de umplute (rata de umplere poate atinge mai mult de 50%) care conțin fibre de sticlă, fibră de carbon sau pulbere minerală (cum ar fi carbonatul de calciu), șurubul conic poate reduce eficient problemele de rupere a fibrelor și distribuția de umplutură inegală. De exemplu, în producția de piese auto, eficiența de procesare a materialului PA66 30%GF poate fi îmbunătățită cu aproximativ 15%.

Extrudare

Pentru procesele de extrudare, cum ar fi profilurile din PVC și elastomerii TPE care necesită o presiune stabilă de topire, caracteristicile de compresie treptată ale șurubului conic pot evita fractura de topire. Mai ales în producerea de conducte din PVC rigide, precizia controlului temperaturii poate atinge ± 1 ° C, reducând semnificativ riscul de descompunere a materialelor. Datele experimentale arată că, după utilizarea unui șurub conic, punctul de înmuiere VICAT al produselor din PVC crește cu aproximativ 3-5 ° C.

Moderea de suflare

În procesul de modelare a loviturilor de produse mari goale (cum ar fi 200L Barrele chimice), caracteristicile ridicate ale cuplului șurubului conic pot asigura plastizarea completă a materialelor cu greutate moleculară mare, cum ar fi HDPE. În comparație cu echipamentele tradiționale, consumul de energie poate fi redus cu 8-12%, în timp ce uniformitatea topiturii este crescută la mai mult de 98%, eliminând efectiv defectul grosimii inegale a peretelui produsului.

Termoseting Plastic Processing

Pentru materiale de termozetare, cum ar fi rășina fenolică și rășina epoxidică, capacitatea de plastifiant la temperatură scăzută a șurubului conic poate controla cu exactitate procesul de reacție. Prin intermediul sistemului de control al temperaturii segmentate (secțiunea de alimentare ≤80 ℃, secțiunea de plasticizare ≤120 ℃), nu numai că poate asigura amestecarea completă a materialelor, ci și evitați blocajul echipamentului cauzat de reticularea prematură.

Procesare specială a materialelor

În câmpurile emergente, cum ar fi materialele plastice biodegradabile (cum ar fi PLA/PBAT) și polimeri conductori (cum ar fi compozitele PP/CNT), caracteristicile de forfecare scăzute ale șurubului conic pot reduce degradarea lanțului molecular. Luând prelucrarea PLA ca exemplu, intervalul de fluctuație al indicelui fluxului de topire (MFI) a scăzut de la ± 3g/10min la ± 1g/10min, iar stabilitatea proprietăților mecanice ale produselor a fost semnificativ îmbunătățită.

3. Analiza tipică a cazurilor

Când o companie internațională chimică a folosit butoaie cu șuruburi conice pentru a produce aliaje PC/ABS, a redus cu succes reziduul de material de la 2,3% din echipamentele tradiționale la 0,8% prin optimizarea taperului cu șurub (30 °) și a raportului de aspect (18: 1), economisind peste 200.000 de dolari SUA în costuri de materie prime anual. În același timp, datorită îmbunătățirii eficienței plastifiante, ciclul de modelare a fost scurtat cu 12%, iar capacitatea medie de producție zilnică a crescut cu 1,2 tone.

4. Tendința de dezvoltare a tehnologiei

Odată cu apariția unor modele inovatoare, cum ar fi șuruburi duble conice și șuruburi acoperite cu nano, butoaiele cu șuruburi conice se îndreaptă spre integrare multifuncțională. Produsele din seria HybridCon lansată recent de un producător german de echipamente au obținut procesarea încrucișată de la polimeri cu cristal lichid LCP până la elastomeri termoplastici TPU pe același echipament prin proiectarea combinată a segmentului de șuruburi, iar rata de utilizare a echipamentelor a crescut cu mai mult de 40%.

engleză

engleză

Meniul Web

Căutare produs

Limbă

Ieșiți din meniu

Știri din industrie

Acasă / Ştiri / Știri din industrie / Pentru ce tipuri de prelucrare din plastic poate fi utilizat butoiul cu șurub conic?

Categorii de produse

Pentru ce tipuri de prelucrare din plastic poate fi utilizat butoiul cu șurub conic?

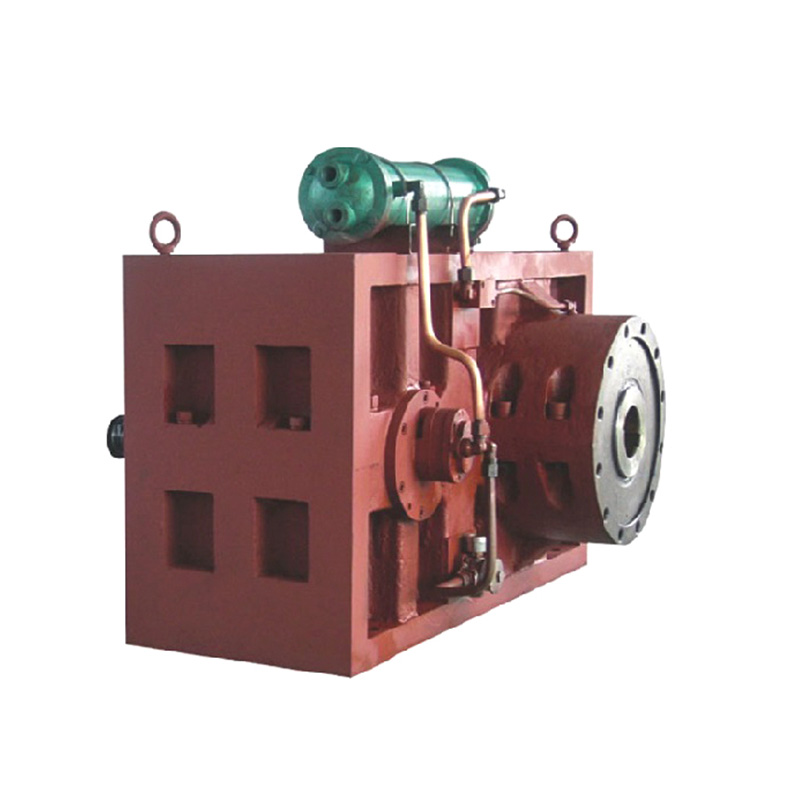

Produse recomandate

CONTACTAȚI-NE ȘI OBȚIUNEȚI O COTATĂ

PRIORITATE DE A INVĂȚI DESPRE NOILE NOASTRE PRODUSE

PRIORITATE DE A INVĂȚI DESPRE NOILE NOASTRE PRODUSE

INFORMAȚII DE CONTACT

LINK-URI RAPIDE

Copyright©2023 Zhejiang Dowell Machinery Co.,Ltd. Toate drepturile rezervate. Producători de mașini de extrudare a plasticului Furnizori de butoaie cu șurub din plastic