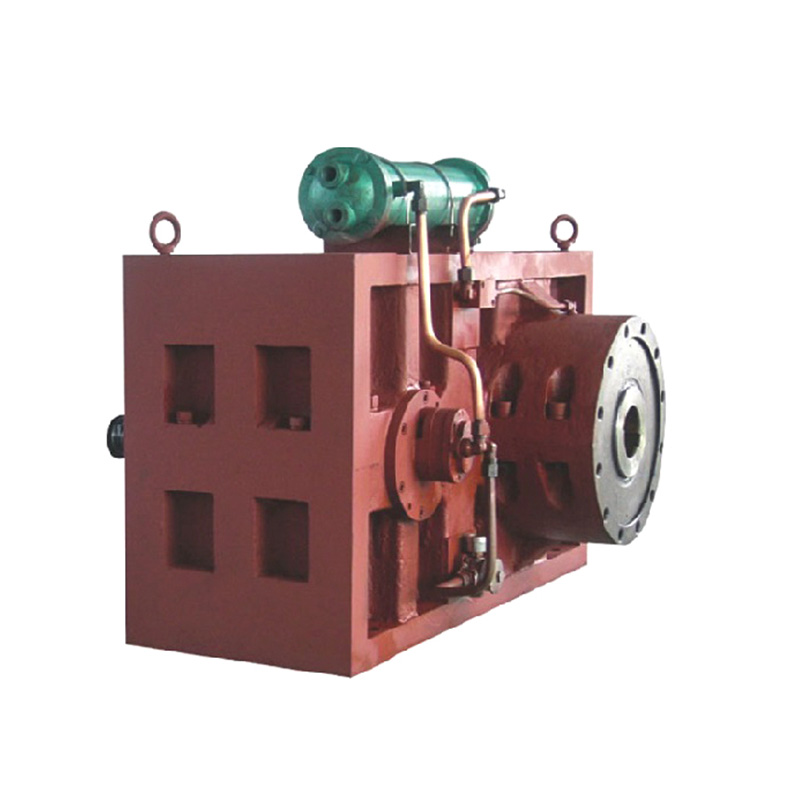

În industrii, de la fabricarea materialelor plastice până la prelucrarea alimentelor, degradarea materialelor în timpul extrudării sau modelării prin injecție rămâne o provocare critică. Căldura excesivă, stresul de forfecare și timpul de procesare prelungit pot compromite calitatea produselor, ceea ce duce la resurse irosite și costuri mai mari. Butoi de șurub conic , a apărut un design specializat în tehnologia de extrudare, a apărut ca o soluție la aceste probleme. Geometria sa unică și mecanica operațională abordează cauzele principale ale degradării, ceea ce o face o alegere preferată pentru polimeri sensibili la căldură și de înaltă performanță.

1. Geometria proiectată de precizie reduce expunerea termică

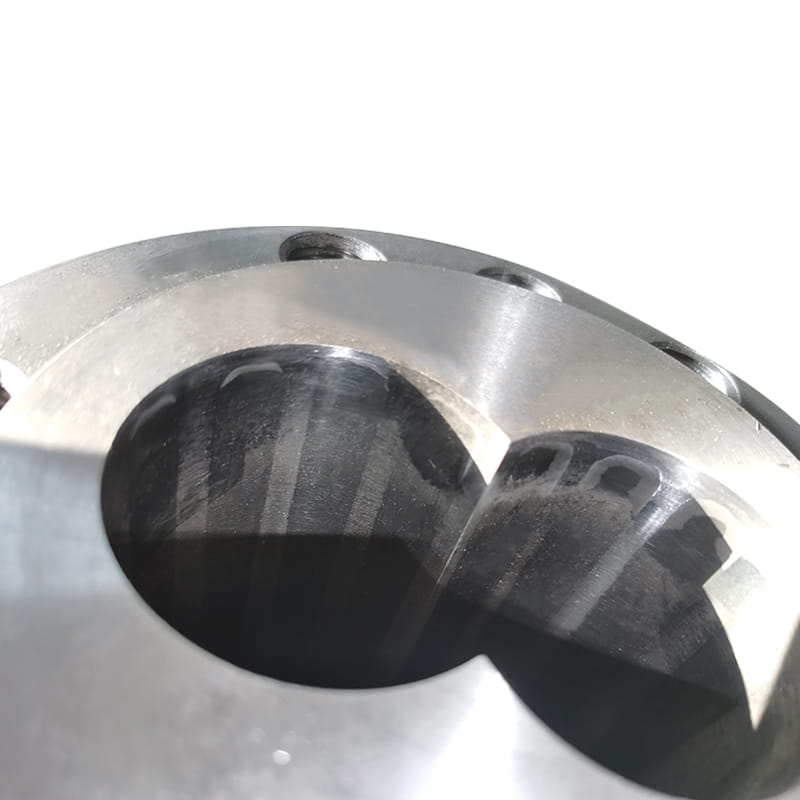

Spre deosebire de proiectele tradiționale cu șuruburi paralele, butoiul cu șurub conic prezintă un șurub conic care scade treptat în diametru de la zona de alimentare până la zona de descărcare. Această geometrie creează un profil de compresie controlat, permițând procesarea materialelor la temperaturi de vârf mai mici. Prin minimizarea modificărilor abrupte ale presiunii, designul conic asigură o tranziție termică mai blândă, care este esențială pentru păstrarea integrității moleculare a polimerilor. Studiile arată că distribuția uniformă a temperaturii în butoi poate reduce supraîncălzirea localizată cu până la 20%, atenuând direct degradarea termică.

2.. Stres de forfecare optimizat pentru materiale sensibile

Degradarea materialului provine adesea din forțele de forfecare excesive generate de rotația șurubului de mare viteză. Butoiul cu șurub conic combate acest lucru prin mecanismul său progresiv de compresie. Pe măsură ce materialul se deplasează de -a lungul șurubului conic, raportul de compresie crește treptat, mai degrabă decât brusc. Această abordare etapizată scade ratele de forfecare maxime, ceea ce este deosebit de avantajos pentru prelucrarea PVC, biopolimeri sau materiale reciclate predispuse la descompunerea indusă de forfecare. De exemplu, în fabricarea dispozitivelor medicale, în cazul în care consistența este esențială, sistemele cu șuruburi conice au demonstrat o reducere de 15-30% a defectelor bazate pe forfecare în comparație cu butoaiele convenționale.

3. Timpul de ședere mai scurt îmbunătățește eficiența

Degradarea materialelor escaladează cu o expunere prelungită la căldură și stres mecanic. Proiectarea butoiului cu șurub conic scurtează în mod inerent timpul de ședere - materialul de durată cheltuiește în interiorul butoiului. Șurubul conic accelerează curgerea materialului spre zona de descărcare, menținând în același timp presiune stabilă, reducând timpul de ralanti în regiunile cu temperaturi ridicate. În aplicații precum compunerea cauciucului, această eficiență se traduce prin timpi de ciclu mai rapide și mai puțin îmbătrânirea termică a aditivilor, asigurând performanțe consistente ale produsului.

4. Versatilitate în industrii

Beneficiile butoiului cu șurub conic sunt validate în sectoare. În extrudarea alimentelor, păstrează conținutul nutrițional al ingredientelor sensibile la căldură precum proteinele sau vitaminele. Pentru materialele plastice de inginerie, menține proprietățile mecanice ale nylonului sau ale PEEK, evitând supraîncălzirea. Chiar și în reciclare, în cazul în care consistența materială variază, sistemele conice obțin o topire omogenă cu o degradare minimă, îmbunătățind calitatea polimerilor reprocesați.

Butoiul cu șurub conic se remarcă ca o soluție avansată din punct de vedere tehnologic la degradarea materialelor. Prin armonizarea controlului temperaturii, a gestionării forfecării și a eficienței procesării, abordează un punct de durere universal în extrudare și modelare. Deoarece industriile acordă prioritate sustenabilității și preciziei, adoptarea acestui design nu numai că îmbunătățește calitatea produsului, ci și se aliniază cu practicile de fabricație rentabile și ecologice.