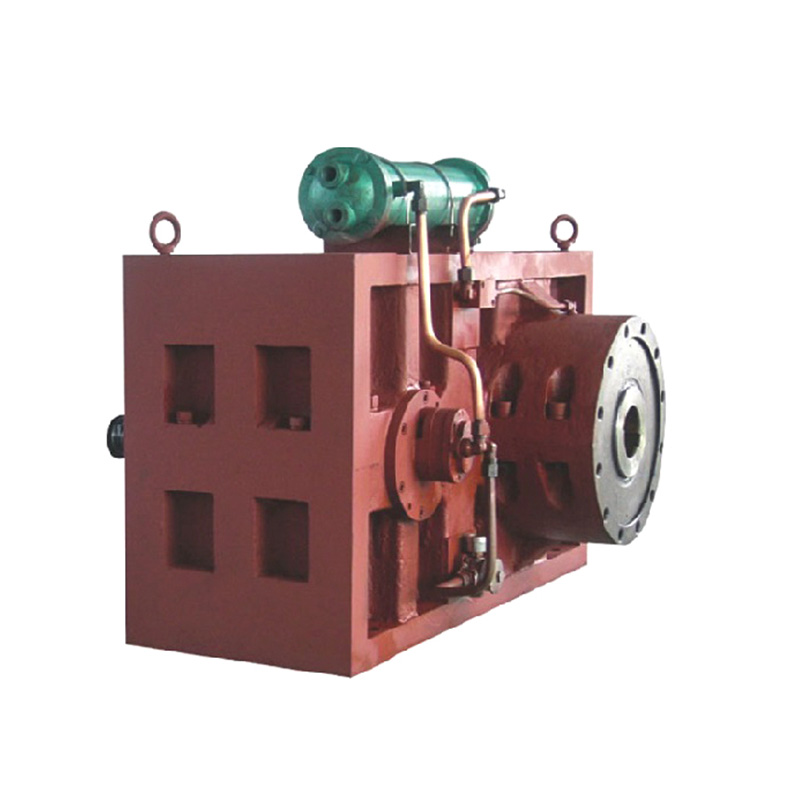

Într -un moment în care industria de fabricație continuă să urmărească reducerea costurilor și îmbunătățirea eficienței, domeniul modelării prin injecție a lansat o inovație tehnologică avansată - sistemul de extrudare folosind Butoi de șurub conic devine punctul central al industriei. Acest proiect a obținut o îmbunătățire a saltului înainte de eficiența modelării prin injecție prin inovația structurală, aducând avantaje competitive semnificative producătorilor de produse din plastic.

1.. Inovația structurală se rupe prin blocaje tradiționale

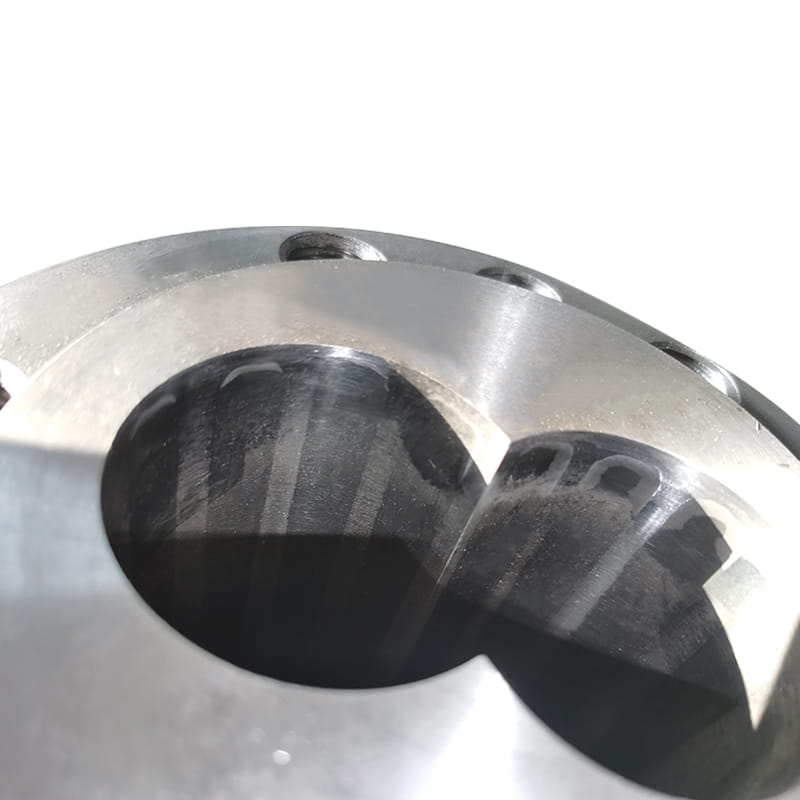

Butoiul cu șurub conic adoptă un design unic de gradient conic, care este în contrast puternic cu structura tradițională cu șurub paralel. Adâncimea canelurii sale în spirală scade neliniar de -a lungul direcției de transport a materialului, iar cu raportul de compresie calculat cu exactitate (de obicei 2,5: 1 până la 3,5: 1), se formează un gradient de presiune progresiv în timpul procesului de plasticizare. Acest design aduce trei avantaje de bază:

Eficiența de topire este îmbunătățită cu mai mult de 40%, iar producția pe unitate de timp este semnificativ crescută

Consumul de energie este redus cu 20-30%, respectând standardele de fabricație ecologică

Stresul termomecanic este redus cu 50%, extinzând durata de viață a echipamentului

2. Avantajele termodinamice creează descoperiri de calitate

Caracteristicile dinamice de compresie ale structurii conice permit materialului să obțină o distribuție mai uniformă a câmpului de temperatură în timpul procesului de transport. Datele experimentale arată că valoarea de tensiune reziduală internă a produselor produse de butoiul cu șurub conic este redusă la 1/3 din cea a proceselor tradiționale, iar stabilitatea dimensională este îmbunătățită cu 2 niveluri. Mai ales în scenariul de prelucrare a materialelor plastice de inginerie, fluctuația temperaturii topite a materialelor precum PEEK, PC/ABS poate fi controlată în ± 1,5 ℃.

3. Potențialul modernizării inteligente este evidențiat

Odată cu penetrarea tehnologiei Industrie 4.0, conic cu șuruburi a arătat o adaptabilitate excelentă a procesului:

Numărul de puncte de senzor de presiune integrate a crescut cu 300%, realizând monitorizarea plasticizării în timp real

Conexiune perfectă cu sistemul MES și timpul de răspuns de auto-optimizare al parametrilor procesului a fost scurtat la 0,8 secunde

Susținând modelarea digitală a gemenelor, noul ciclu de adaptare a mucegaiului a fost comprimat cu 60%

4. Perspective pentru aplicarea industriei

În prezent, această tehnologie a fost aplicată cu succes pe câmpuri de fabricație de înaltă calitate, cum ar fi piese de precizie auto, ambalaje de calitate medicală și dispozitive optice. Datele măsurate ale unui furnizor internațional de piese auto arată că, sub premisa menținerii aceluiași precizie a produsului, capacitatea de producție zilnică a unei singure mașini a crescut la 42 de matrițe după ce a utilizat butoiul cu șurub conic, iar rata de pierdere a materiei prime a scăzut la 0,6%, atingând nivelul de conducere a industriei.