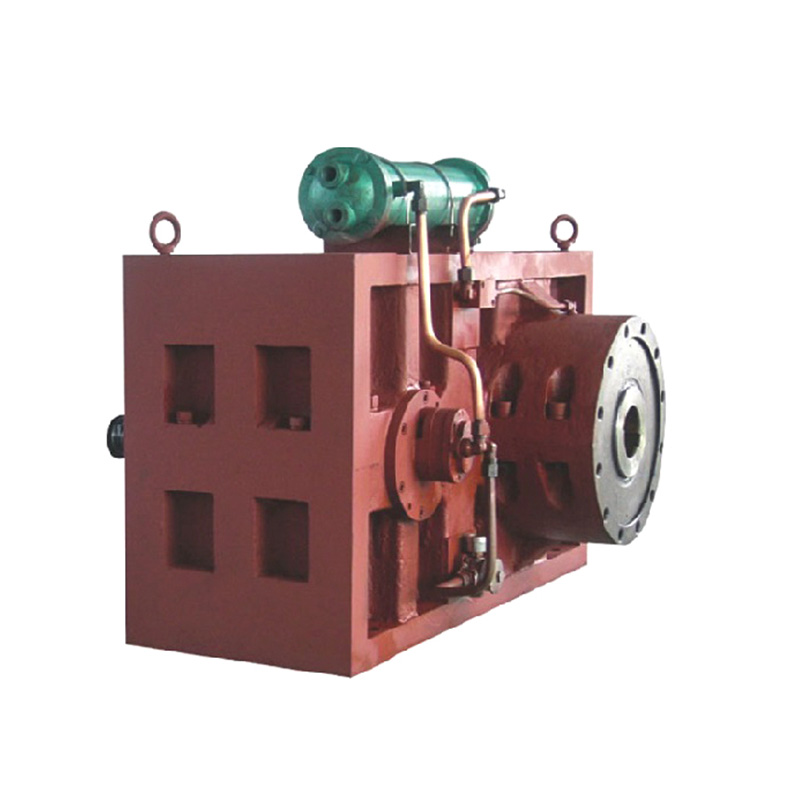

În industria de prelucrare a materialelor plastice, aplicarea extruderelor de înaltă precizie (Extrusion Machine) devine din ce în ce mai răspândită, mai ales în domeniile cu cerințe extrem de ridicate pentru calitatea și performanța produselor, cum ar fi medical, electronice și automobile. Ca componente de bază ale extruderului, controlul de precizie al șurubului și cilindrului ( Cilindru cu șurub pentru mașina de extrudare) este direct legată de calitatea și eficiența producției produselor extrudate. Acest articol va explora dificultățile în controlul de precizie al șurubului și cilindrului în condițiile cererii de extrudare de înaltă precizie și va propune soluții corespunzătoare.

1. Dificultăți în controlul de precizie

1. Selectarea materialului și dificultatea procesării

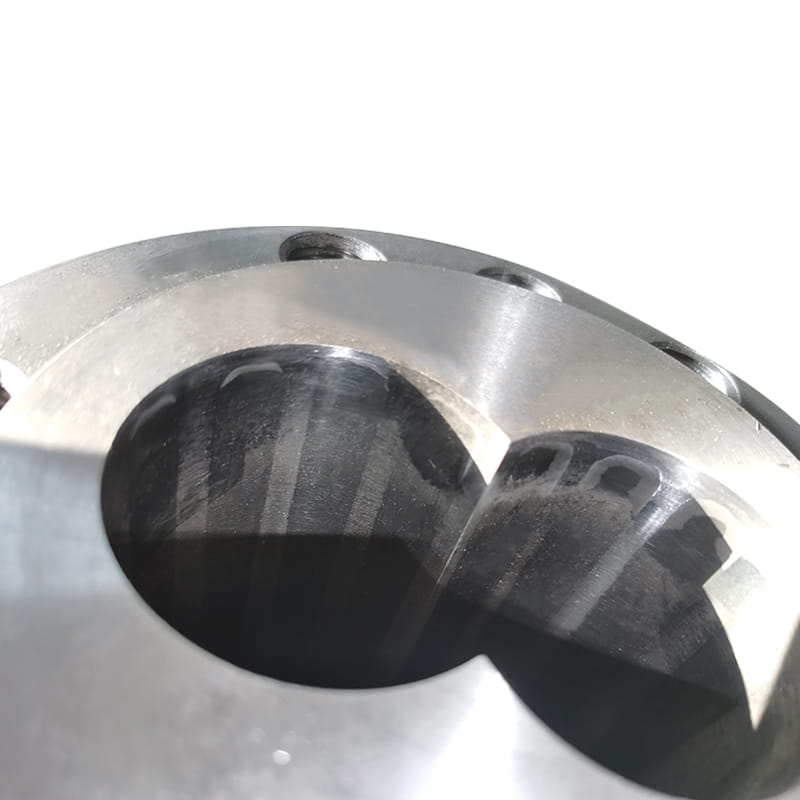

Alegerea materialului șuruburilor și butoaielor este crucială pentru controlul de precizie. Deși materialele tradiționale precum 38CrMoAlA și 42CrMo au proprietăți mecanice bune și rezistență la uzură, ele se confruntă în continuare cu provocări în procesarea de înaltă precizie. Aceste materiale sunt predispuse la deformare în timpul tratamentului termic, tăierii etc., afectând precizia finală. În plus, diferențele de performanță între diferite loturi de materiale cresc și dificultatea procesării.

2. Echipamente și tehnologie de prelucrare

Prelucrarea șuruburilor și butoaielor extruderului de înaltă precizie necesită mașini-unelte de înaltă precizie și tehnologie avansată de procesare. Cu toate acestea, acuratețea și stabilitatea unor mașini-unelte de pe piață nu pot satisface nevoile de prelucrare de înaltă precizie, în special în prelucrarea șuruburilor cu rapoarte mari de aspect și forme complexe, care sunt predispuse la abateri dimensionale și erori de formă.

3. Problemă de deformare termică

În timpul procesului de extrudare, șurubul și cilindrul sunt supuse temperaturilor ridicate și presiunii ridicate și sunt predispuse la deformare termică. Această deformare nu afectează numai funcționarea normală a extruderului, dar reduce și precizia și calitatea produsului extrudat. În special, secțiunea de alimentare a butoiului este adesea răcită cu apă, iar transferul de căldură provoacă temperaturi inegale în secțiunile de butoi adiacente, exacerbând și mai mult problema deformării termice.

4. Asamblare și depanare

Precizia de asamblare a șurubului și cilindrului este, de asemenea, un factor cheie care afectează precizia generală a extruderului. În timpul procesului de asamblare, dacă spațiul de potrivire dintre componente este prea mare sau prea mic, extruderul va funcționa instabil și va afecta precizia produsului. În plus, controlul precis al parametrilor precum temperatura, presiunea și viteza în timpul procesului de depanare este, de asemenea, o dificultate majoră.

2. Soluții

1. Optimizați selecția materialului și procesul de tratament termic

Pentru problemele de selecție a materialelor și dificultăți de prelucrare, pot fi selectate materiale de performanță superioară, cum ar fi aliajele pe bază de nichel și oțelul inoxidabil. Aceste materiale au o rezistență mai bună la temperaturi ridicate și rezistență la uzură. În același timp, optimizați procesul de tratament termic și adoptați tehnologii avansate, cum ar fi tratamentul termic cu vid și călirea de înaltă frecvență pentru a reduce deformarea materialului și pentru a îmbunătăți acuratețea procesării.

2. Introduceți echipamente și procese de procesare de înaltă precizie

Introduceți mașini-unelte CNC de înaltă precizie și tehnologii avansate de procesare, cum ar fi procesarea legăturii pe cinci axe și tăierea cu laser, pentru a îmbunătăți acuratețea și eficiența procesării. În același timp, consolidați întreținerea și întreținerea mașinilor-unelte pentru a asigura stabilitatea și acuratețea mașinilor-unelte.

3. Consolidarea managementului termic

Pentru problema deformarii termice se pot lua urmatoarele masuri:

Instalați garnituri termoizolante: Instalați garnituri termoizolante între secțiunea de alimentare și secțiunea de încălzire a cilindrului pentru a reduce transferul de căldură și a menține temperatura cilindrului stabilă.

Optimizați sistemul de răcire: utilizați metode de răcire mai eficiente, cum ar fi sistemele de răcire cu apă în circulație, pentru a asigura o temperatură uniformă a butoiului.

Monitorizare și reglare în timp real: utilizați senzori de temperatură pentru a monitoriza temperatura butoiului în timp real și ajustați parametrii de răcire și încălzire în funcție de condițiile reale pentru a menține temperatura butoiului stabilă.

4. Asamblare și depanare fine

În timpul procesului de asamblare, asamblarea este efectuată strict în conformitate cu cerințele procesului pentru a se asigura că spațiul liber dintre componente îndeplinește cerințele de proiectare. În același timp, controlul parametrilor în timpul procesului de depanare, cum ar fi temperatura, presiunea, viteza etc., este consolidat pentru a se asigura că extruderul funcționează în cele mai bune condiții.

5. Introduceți un sistem de control inteligent

Introduceți sisteme de control inteligente, cum ar fi sistemul de control PLC, controlul temperaturii PID etc., pentru a realiza automatizarea și controlul inteligent al procesului de extrudare. Prin monitorizarea în timp real și analiza datelor, ajustați în timp util parametrii procesului pentru a îmbunătăți precizia și calitatea produselor extrudate.

engleză

engleză

Meniul Web

Căutare produs

Limbă

Ieșiți din meniu

Știri din industrie

Acasă / Ştiri / Știri din industrie / Care sunt dificultățile și soluțiile pentru controlul de precizie al cilindrului cu șurub pentru mașina de extrudare în cazul cererii de extrudare de înaltă precizie?

Categorii de produse

Care sunt dificultățile și soluțiile pentru controlul de precizie al cilindrului cu șurub pentru mașina de extrudare în cazul cererii de extrudare de înaltă precizie?

Produse recomandate

CONTACTAȚI-NE ȘI OBȚIUNEȚI O COTATĂ

PRIORITATE DE A INVĂȚI DESPRE NOILE NOASTRE PRODUSE

PRIORITATE DE A INVĂȚI DESPRE NOILE NOASTRE PRODUSE

INFORMAȚII DE CONTACT

LINK-URI RAPIDE

Copyright©2023 Zhejiang Dowell Machinery Co.,Ltd. Toate drepturile rezervate. Producători de mașini de extrudare a plasticului Furnizori de butoaie cu șurub din plastic