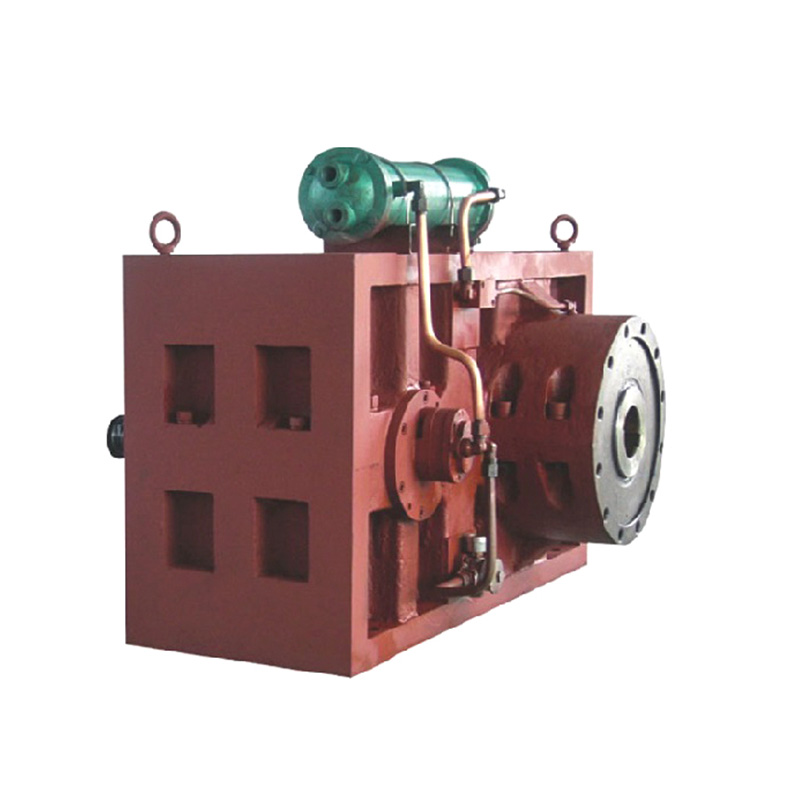

Mașini de pelute din plastic sunt echipamente critice în industria de reciclare și fabricație a materialelor plastice, transformând plasticul topit în pelete uniforme pentru o manipulare și prelucrare ușoară. Cu toate acestea, la fel ca orice utilaj complex, acestea sunt susceptibile la probleme operaționale care pot afecta calitatea producției și eficiența producției. Înțelegerea problemelor comune de depanare este esențială pentru menținerea funcționării continue și minimizarea timpului de oprire.

1.. Dimensiunea și forma de peleți inconsistentă

Unul dintre cei mai imediați indicatori ai unei probleme este producerea de pelete în formă neregulată, cum ar fi cozi, șiruri sau bucăți excesiv de mari și mici.

Cauze potențiale:

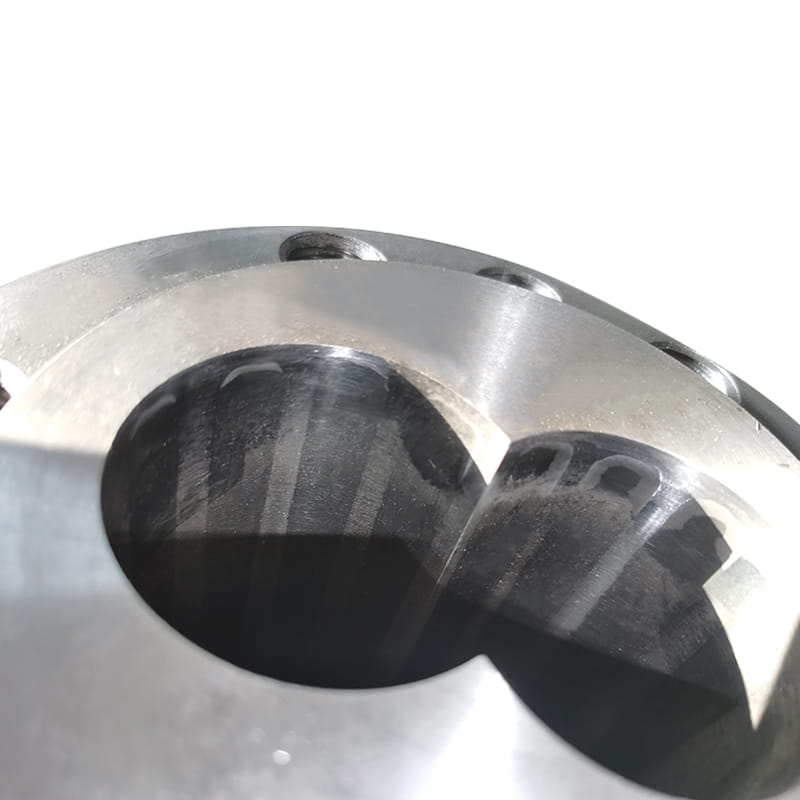

Uzarea lamei sau alinierea necorespunzătoare: lamele de tăiere plictisitoare sau necorespunzătoare nu vor tăia curat șuvițele polimerului, ceea ce duce la glisare și deformare.

Fluxul de apă incorect/temperatura: temperatura apei de răcire din camera de peletizare este critică. Apa care este prea caldă nu va solidifica suficient șuvițele înainte de a ajunge la tăietor, determinându -le să se deformeze. Fluxul de apă insuficient poate avea același efect.

Probleme cu fața matriței: O gaură de matriță înfundată sau o temperatură inconsistentă pe placa de matriță poate produce șuvițe cu grosime variabilă, care apoi se tăiau în pelete inegale.

Fluctuația vitezei de alimentare: un flux inconsistent de plastic topit la matriță provoacă variații în diametrul catenei.

Pași de depanare:

Inspectați lamele tăietorului pentru claritate și aliniere. Înlocuiți -le sau realiniați -le conform specificațiilor producătorului.

Verificați și reglați temperatura apei, păstrându-l de obicei între 40 ° C și 70 ° C (104 ° F până la 158 ° F), deși acest lucru este dependent de material. Asigurați -vă că debitul de apă este adecvat și duzele de pulverizare nu sunt înfundate.

Verificați că profilul de temperatură a matriței este uniform și că toate găurile de matriță sunt clare.

Asigurați -vă că extrudatorul care alimentează mașina oferă un flux de topire consistent și stabil.

2. vibrația mașinii sau zgomot neobișnuit

Vibrația excesivă sau zgomotele ciudate indică adesea o problemă mecanică care necesită atenție imediată pentru a preveni daunele severe.

Cauze potențiale:

Ansamblu rotor dezechilibrat: rotorul de tăiere poate deveni dezechilibrat din cauza uzurii inegale a lamei sau a unei componente libere.

Rulmenți uzate: Rulmenții care susțin arborele principal al tăietorului se pot uza în timp, ceea ce duce la joc și vibrații.

Componente libere: șuruburile sau elementele de fixare care ține butucul tăietorului, lamele sau ansamblul motorului pot fi funcționate.

Obiect străin: este posibil ca o bucată de metal sau plastic întărit să fi intrat în camera de tăiere, provocând impact și dezechilibru.

Pași de depanare:

Închideți imediat mașina pentru inspecție.

Inspectați și ascultați vizual localizarea sursei de zgomot sau vibrație.

Verificați toate șuruburile și elementele de fixare pentru un cuplu adecvat.

Verificați camera de tăiere pentru orice resturi străine.

Dacă problema persistă, este posibil ca un tehnician să aibă nevoie să verifice rulmenții și echilibrul rotorului.

3. Redus debit sau blocare a mașinii

O scădere bruscă a producției sau un blocaj complet oprește producția și este adesea legată de probleme de alimentare sau motor.

Cauze potențiale:

Blocarea furajelor: Cea mai frecventă cauză este un blocaj al găurilor de matriță, împiedicând extruderea plasticului topit.

Supraîncărcarea motorului: Motorul electric poate fi supraîncălzit sau declanșat protecția sa de suprasarcină din cauza cererii excesive de cuplu, adesea de la încercarea de a tăia material care nu este complet solidificat.

Lamele plictisitoare: lamele extrem de plictisitoare necesită o putere semnificativ mai mare pentru a tăia, încordarea motorului și reducerea vitezei eficiente de tăiere.

Tipul polimerului: O modificare a indicelui de vâscozitate sau de topire a polimerului (IMF) poate crește rezistența experimentată de mașină.

Pași de depanare:

Opriți hrana și curățați orice blocaje ale feței.

Lăsați motorul să se răcească dacă a supraîncălzit și resetați orice călătorie de siguranță. Cercetați cauza supraîncărcării în loc să o resetați în mod repetat.

Verificați că polimerul este răcit în mod adecvat înainte de a ajunge la tăietor.

Asigurați -vă că lamele de tăiere sunt ascuțite.

4. Contaminarea peleților

Peletele contaminate pot face un întreg lot inutilizabil, ceea ce duce la deșeuri semnificative de materiale.

Cauze potențiale:

Contaminarea încrucișată: materialul rezidual dintr-o producție anterioară nu a fost curățat corect din sistem.

Resturi de uzură: contactul metal-metal din componente uzate (de exemplu, lamele care răzuiesc fața matriței) pot genera praf metalic fin.

Polimer degradat: supraîncălzirea în extruder sau matriță poate determina arderea polimerului, creând pete negre sau decolorare.

Pași de depanare:

Implementați și urmați o procedură riguroasă de purjare între modificările de material sau culoare.

Inspectați regulat componentele pentru uzură și înlocuiți -le proactiv.

Monitorizați și controlați profilurile de temperatură din extrudatorul din amonte și morți pentru a preveni degradarea termică.

În timp ce depanarea este o necesitate reactivă, un program robust de întreținere preventivă este cea mai eficientă strategie pentru asigurarea fiabilității unei mașini de peleting din plastic. Inspecția programată în mod regulat a lamelor, rulmenților și unităților, combinate cu monitorizarea constantă a parametrilor de temperatură și flux, poate preveni majoritatea acestor probleme comune înainte de apariție, asigurând calitatea constantă a peleților și maximizarea timpului operațional.