Ghidul butoaielor cu șurub conic: Dezvăluirea componentei miezului

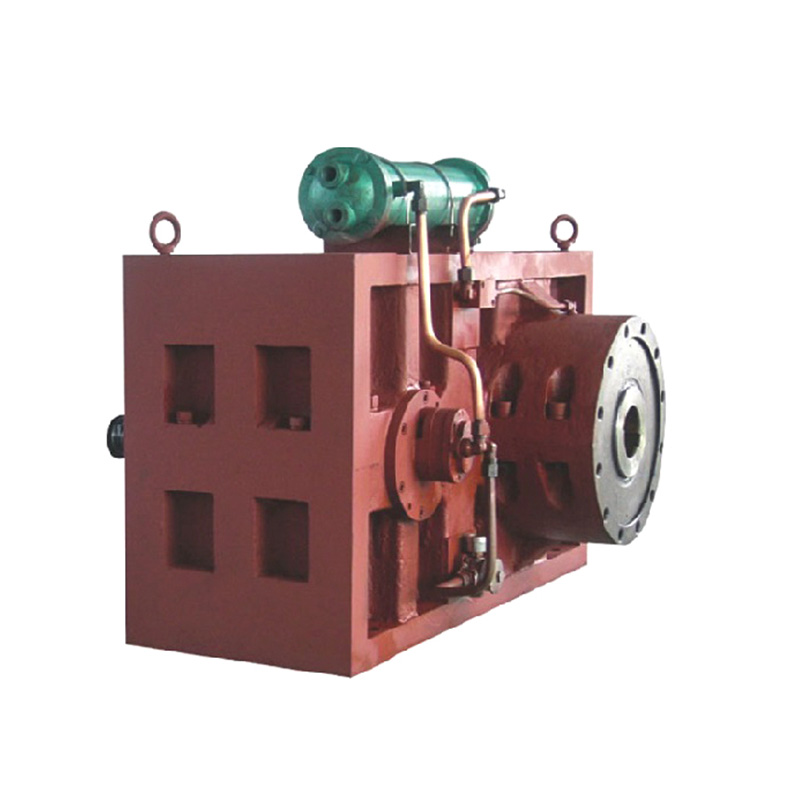

În domeniile de compunere și prelucrare a extrudării industriilor precum materiale plastice, substanțe chimice, alimente și produse farmaceutice, Butoi de șurub conic joacă un rol vital. Este componenta de bază a unui Extruder conic cu șurub cu două , oferind avantaje unice de procesare, distincte de extruderele paralele cu două șuruburi și cu un singur șurub datorită designului său specific.

1. Caracteristici de structură și design

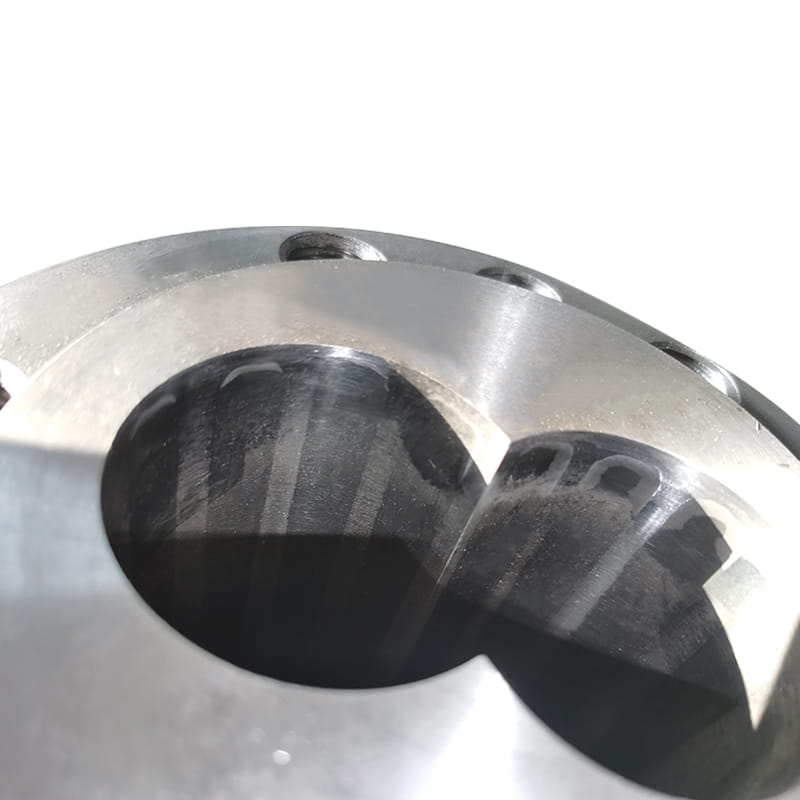

După cum sugerează și numele, caracteristica principală a butoiului cu șurub conic este "conic" proiecta. Imaginează -ți două șuruburi cu zboruri elicoidale; Nu sunt cilindri paraleli, dar seamănă cu două conuri sau conuri trunchiate care îndreaptă vârful-APEX, adăpostite într-un butoi conic potrivit.

- Două șuruburi: Configurat de obicei pentru Contra-rotație, neterminată operație. Aceasta înseamnă că șuruburile se rotesc în direcții opuse (unul în sensul acelor de ceasornic, unul în sens invers acelor de ceasornic) și zborurile lor Nu intermediați În timpul rotației (spre deosebire de șuruburile gemene care se interacționează, unde zborurile se plâng împreună).

- Design conic:

- Finalul de alimentare (intrare): Cel mai mare diametru. Aceasta oferă o suprafață de deschidere mare, care facilitează alimentarea netedă a materialelor voluminoase, pufoase (cum ar fi pulberi, pelete, reciclate) sau materiale de densitate mică.

- Capătul descărcării (sfârșitul morții): Cel mai mic diametru. Pe măsură ce materialul este transmis înainte, comprimat, topit și amestecat, conul conic generează în mod natural o presiune crescândă asupra materialului (acționând ca o pompă de topire).

- Elemente de zbor: Suprafețele cu șuruburi prezintă de obicei zboruri continue (similar cu zborurile unice cu pas mare). Adâncimea zborului, tonul și alți parametri sunt concepute pe baza proprietăților materialelor și a cerințelor procesului.

- Baril: Conturul intern se potrivește cu conic al șurubului, formând o cameră de procesare închisă. Butoiul este de obicei segmentat și echipat cu sisteme de încălzire/răcire (electrice, încălzire/răcire a uleiului) și senzori de temperatură.

2. Principiul de lucru

Materialul intră din buncăr de alimentare în secțiunea de alimentare largă și este transmis înainte de șuruburile rotative:

- Transmiterea și compresia:

- Deoarece diametrul șurubului scade de la alimentare la descărcare, adâncimea zborului devine, de asemenea, mai mică (volumul zborului scade). Pe măsură ce materialul este transmis înainte, spațiul său este comprimat progresiv, crescând densitatea.

- Acest Compresie volumetrică progresivă este unul dintre efectele fizice de bază ale designului conic, aplicând o presiune blândă, dar continuă, pe material (în special pulberi), ajutând la evacuare și compactare inițială.

- Topire:

- Căldura de frecare generată de compresie, combinată cu încălzirea externă a butoiului, crește temperatura materialului (în special termoplastica), inițierea topirii.

- Designul conic promovează o topire relativ uniformă și blândă.

- Amestecare și omogenizare:

- Deși șuruburile nu se interesează, există goluri (gardă) între vârfurile de zbor cu șurub și peretele butoiului și între flancurile de zbor ale celor două șuruburi.

- Materialul suferă Shear intens în aceste lacune. Simultan, materialul este împins și schimbat între cele două șuruburi, obținând amestecarea distributivă. Timpul relativ lung de ședere ajută, de asemenea, la amestecare și omogenizare.

- Ventilare/devolatilizare:

- Aerul, umiditatea sau moleculele volatile mici prinse în timpul hrănirii sunt mai ușor stoarse în timpul compresiei. Butoaiele conice prezintă adesea porturi de aerisire Proiectat în aval de zona de compresie, folosind presiune negativă (expansiune a materialului sau asistență în vid) în acest moment pentru o îndepărtare eficientă volatilă.

- Acumularea presiunii:

- Pe măsură ce materialul este transmis la cel mai mic capăt de descărcare cu diametrul, secțiunea transversală a șurubului este minimă, iar canalele de zbor sunt cele mai puțin adânci. Aceasta înseamnă că, cu aceeași viteză a șurubului, presiunea de transport pe unitatea de suprafață crește semnificativ, creând un natural Efectul „Pompa de topire” . Aceasta oferă o presiune stabilă, ușor stabilită pentru matriță.

- Descărcare: Topirea omogenizată este împinsă sub presiune ridicată prin matrița montată la capătul din față al butoiului, formând forma dorită (de exemplu, țeavă, foaie, tijă, pelete).

3. Avantaje de bază

- Performanță de hrănire excepțională: Gâtul mare de alimentare este ideal pentru manipularea materialelor dificil de hrănit, cum ar fi pulberi, reciclarea densității mici de bulk sau materiale consolidate cu fibre. Minimizează Bridging.

- Devolatilizare/aerisire eficientă: Compresia volumetrică naturală și proiectarea zonei ulterioare de expansiune (la orificiile de aerisire) o fac ideală pentru materiale cu umiditate ridicată sau conținut volatil, oferind o eficiență ridicată de devolatilizare.

- Plasticizare și amestecare blândă: Compresia progresivă și ratele de forfecare relativ mai mici (în comparație cu co-rotatura gemenilor care intermediază) oferă un proces mai blând, în special adecvat pentru:

- Materiale sensibile la căldură: PVC (clorură de polivinil) este aplicația chintesențială, reducând la minimum degradarea eficientă a degradării.

- Materiale sensibile la forfecare: Cum ar fi anumiți elastomeri, biopolimeri, compozite din lemn-plastic (reducerea ruperii fibrelor).

- Materiale care necesită conservarea proprietăților fizice (de exemplu, greutate moleculară).

- Capacitate superioară de acumulare a presiunii: Capătul de descărcare conică generează în mod natural presiune ridicată, ceea ce îl face ideal pentru extrudarea directă (de exemplu, profiluri, conducte) sau oferind presiune stabilă echipamentelor din aval (de exemplu, matriță pelletizantă).

- Caracteristici de auto-curățare (relativă): Contra-rotația și proiectarea zborului oferă un grad de auto-curățare, reducerea stagnării și degradării materialelor.

- Consum de energie relativ redus: Shear -ul blând implică de obicei o intrare mai mică de energie mecanică specifică (IMM).

- Capacitate ridicată de umplere: Se comportă bine atunci când manipulați materiale cu un conținut ridicat de umplutură (de exemplu, carbonat de calciu, făină de lemn).

4. Zonele de aplicare primară

Extruderii conici cu două șuruburi (nucleu: butoiul cu șurub conic) sunt deosebit de potriviți pentru:

- Prelucrarea PVC: Lor Cea mai clasică și cea mai mare aplicație , inclusiv:

- PVC rigid (UPVC): Conducte, profiluri (fereastră/ușă), foi.

- PVC flexibil (PVC-P): Sârmă/cablu, furtun, film, piele artificială.

- Alte materiale sensibile la căldură sau sensibile la forfecare: Cum ar fi CPE, CPVC, TPE, TPU, anumite materiale plastice biodegradabile.

- Extrudarea profilului: Profiluri pentru ferestre/ușă, garnituri etc. (adesea împerecheate cu linii de calibrare/răcire din aval).

- Extrudarea conductelor: Conducte de plastic de diferite dimensiuni.

- Peletizare/compunere: În special pentru sarcini de compunere care necesită o devolatilizare ridicată sau implicând materiale libere (de exemplu, peletizare cu amestec uscat din PVC, reciclare peletizantă).

- Compozite foarte umplute: La fel ca compozitele din lemn-plastic (WPC), substraturile de pardoseli compozite din piatră-plastică (SPC).

- Devolatilizare/delventizare: Prelucrarea soluțiilor sau a suspensiei care conțin solvenți sau cantități mari de volatile.

5. Limitări în comparație cu șuruburi gemene co-rotative paralele

- Intensitatea amestecării (în special amestecarea dispersivă): Proiectarea contra-rotativă care nu se poate netermină, în general, oferă în general mai jos intensitatea forfecării și acțiunea de amestecare mai puțin complexă decât Integrare șuruburi gemene paralele co-rotative. Gemenii paraleli sunt superiori pentru aplicațiile care necesită o dispersie de forfecare foarte mare (de exemplu, dispersia nano-filerului, amestecarea componentelor cu vâscozitate ridicată).

- Limitarea vitezei șurubului: Designul conic prezintă probleme de echilibrare dinamice mai complexe la viteze mari, rezultând de obicei un viteză maximă mai mică (de exemplu, zeci până la câteva sute de rpm, comparativ cu sute sau chiar peste o mie de rpm pentru gemeni paraleli).

- Limitarea debitului: Limitat de viteza șurubului și designul volumului de zbor, acesta debit maxim absolut Capacitatea este, în general, mai mică decât șuruburile gemene paralele co-rotative de mare viteză.

- Flexibilitatea configurației șurubului: Șuruburile conice sunt de obicei integrale sau au o modularitate limitată. Flexibilitatea lor pentru diferite combinații de elemente de zbor este mult mai jos decât șuruburile gemene paralele extrem de modulare (care pot combina în mod liber transmiterea, frământarea, elementele inversă etc.). Reglarea procesului se bazează mai mult pe temperatură, viteză, viteză de alimentare și proiectare inerentă a șurubului.

- Distribuția timpului de ședere (RTD): Distribuția timpului de ședere tinde să fie mai largă în comparație cu șuruburile gemene paralele.

6. Considerații cheie pentru selecție și utilizare

- Caracteristici materiale: Pulbere/pelete? Densitate în vrac? Stabilitatea termică? Sensibilitate la forfecare? Conținut de umiditate/volatil? Cerințe de amestecare? Aceasta este baza principală pentru alegerea șuruburilor conice vs. paralele.

- Obiectivul procesului: În primul rând extrudare? Sau peletizant? DeVolatilizarea este o cerință de bază? Care este debitul țintă?

- Design conic (raport L/D și unghi de conic): Raportul de lungime/diametru (L/D, lungimea efectivă a șurubului în raport cu diametrul de descărcare) și raportul de compresie al unghiului de conic specific, timpul de ședere, eficiența amestecării și capacitatea de acumulare a presiunii.

- Proiectarea șurubului: Pasul de zbor, profilul de adâncime a zborului etc., au nevoie de optimizare pentru material și proces.

- Controlul temperaturii butoiului: Controlul precis al temperaturii zonale este esențial, în special pentru materialele sensibile la căldură (de exemplu, PVC).

- Gama de viteză a șurubului: Trebuie să îndeplinească cerințele de forfecare și debit ale procesului.

- Power și cuplu de conducere: Trebuie să furnizeze suficientă aport energetic, în special sub rezistență ridicată la cap.

- Întreţinere: Monitorizați șurubul și uzura butoiului (în special cu materiale foarte umplute), ușurință de curățare (evitați petele moarte) și implementați programe de întreținere regulate.