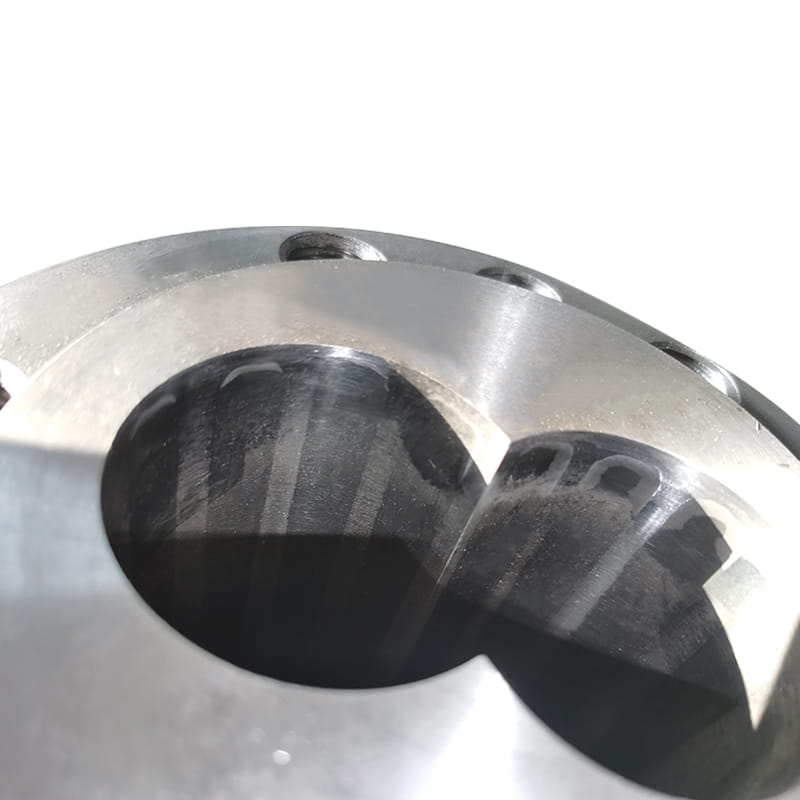

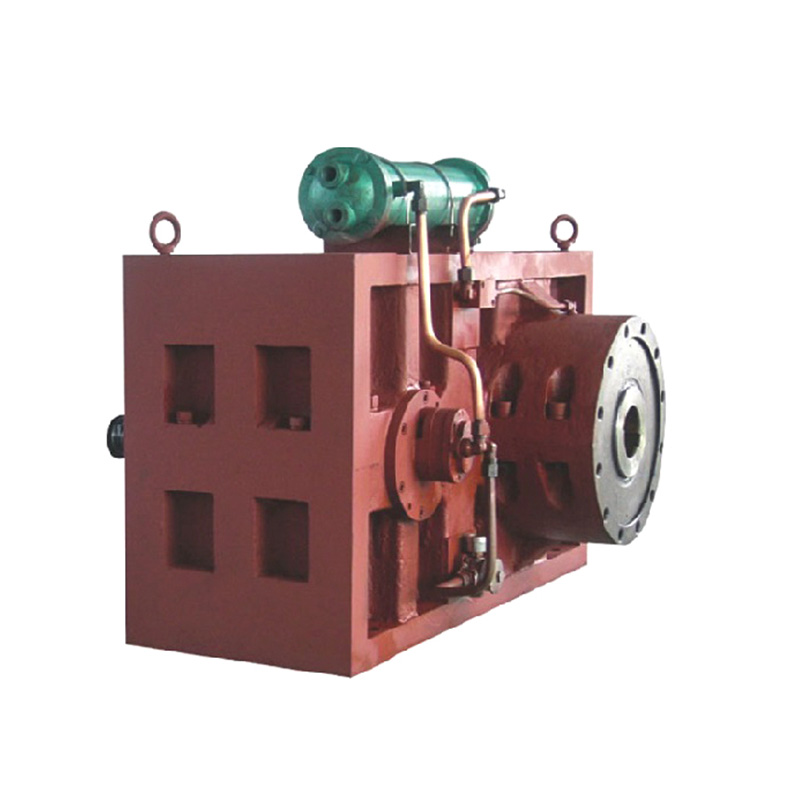

Șuruburile sunt utilizate în cea mai mare parte în echipamentele de turnare a plasticului, cum ar fi aplicațiile cu șuruburi pentru extruder, extrudere de profil din plastic, mașini de turnat prin injecție și așa mai departe. Șurubul și cilindrul sunt părțile centrale ale echipamentelor de turnare a plasticului. Este partea de plasticizare prin extrudare de încălzire. Este nucleul mașinilor din plastic. Folosit pe scară largă în centre de prelucrare, mașini CNC, strunguri CNC, mașini de turnat prin injecție, mașini de tăiat sârmă, mașini de șlefuit, mașini de frezat, sârmă cu mers lent, sârmă cu mers rapid, mașini de găurit PCB, mașini de gravat de precizie, mașini de gravat și frezat, mașini de descărcare prin scânteie, mașini de mușcat, mașini de rindeluit, mașini de frezat cu strung vertical la scară largă și așa mai departe.

Aberația cromatică este o problemă comună la șuruburi. Aberația cromatică este cunoscută și sub denumirea de decolorare și strălucire slabă. Aberația cromatică este un defect comun al șurubului cilindric, iar impactul factorilor de aberație cromatică a șurubului cilindric este mai mare decât, ceea ce implică rășina materialului, mașina de turnare prin injecție, procesul de turnare prin injecție, masterbatch-ul, masterbatch-ul cu amestecarea materialului și așadar pe. Diferența de culoare este un defect comun în turnarea prin injecție, diferența de culoare afectează mulți factori. Deci, diferența de culoare a produselor cu șurub cilindric poate fi controlată în intervalul prescris, cum să o controlăm? Consultați următoarea explicație.

În procesul real de funcționare, diferența de culoare a șurubului cilindric, putem merge, în general, de la cinci direcții la control, modul specific de funcționare:

1, reduceți impactul ajustării procesului de turnare prin injecție

Motivele care nu sunt diferențe de culoare trebuie să ajusteze parametrii procesului de turnare prin injecție, pe cât posibil, să nu modifice temperatura de injecție, contrapresiunea, ciclul de injecție și adăugarea masterbatch-ului, în ajustare, în același timp, trebuie să investigheze și impactul modificările parametrilor de proces privind culoarea, cum ar fi descoperirea diferenței de culoare, trebuie ajustate prompt. Pe cât posibil, evitați utilizarea vitezei mari de injecție, contrapresiunii ridicate și a altor cauze ale efectului puternic de forfecare al procesului de turnare prin injecție, pentru a evita o parte a supraîncălzirii sau diferențierea termică și alte elemente ale formării diferenței de culoare. Controlați cu strictețe temperatura fiecărei secțiuni de încălzire a butoiului, în special a duzei și a părții de încălzire imediat adiacente duzei.

2, Eliminați influența mașinilor de turnat prin injecție și a elementelor de matriță

2, Eliminați influența mașinilor de turnat prin injecție și a elementelor de matriță

Selectați specificațiile adecvate ale mașinii de turnat prin injecție, mașinii de turnat prin injecție pentru a rezolva existența spațiului mort al materialului și alte probleme; producția trebuie verificată frecvent în partea de încălzire a deteriorarii sau scăpată de sub control prompt pentru a înlocui elementul de încălzire pentru a reduce șansele de diferență de culoare; pentru a se asigura că atelierul de turnare prin injecție, mașina de injecție, matrița este curată; pentru a regla viteza corespunzătoare de plastificare a șurubului.

Prin partea corespunzătoare a întreținerii matriței, pentru a rezolva sistemul de turnare a matriței, rezervoarele de evacuare și alte probleme cauzate de aberația cromatică;

3, Reducerea influenței temperaturii butoiului asupra diferenței de culoare

Producția este adesea întâlnită din cauza unei defecțiuni a inelului de încălzire sau a unei părți de control a încălzirii din temperatura cilindrului formată ardere lungă evaporată, modificări drastice și apoi diferența de culoare. Acest tip de motiv pentru diferența de culoare este ușor de determinat, deteriorarea generală a defecțiunii inelului de încălzire are loc în același timp, diferența de culoare va fi însoțită de fenomenul de plasticizare neuniformă, în timp ce partea de control a încălzirii a arderii lungi necontrolate este adesea însoțită de pata de gaz produs, decolorare gravă și chiar fenomen de cocsificare. Prin urmare, producția trebuie să verifice adesea partea de încălzire și să constate că partea de încălzire este deteriorată sau scăpată de sub control în înlocuirea și repararea în timp util, pentru a reduce incidența unor astfel de diferențe de culoare.

4, Eliminați influența materialului rășină, masterbatch-ul de culoare

Controlul materiilor prime este cheia pentru rezolvarea completă a diferenței de culoare. Prin urmare, în special în producția de produse de culoare deschisă, nu putem ignora stabilitatea termică a rășinii materialului și diferitele fluctuații de culoare asupra produselor cauzate de impactul semnificativ. Având în vedere că majoritatea producătorilor de turnare prin injecție nu își produc masterbatch-ul sau masterbatch-ul de plastic, accentul se poate pune pe managementul producției și pe controlul materiilor prime.

Controlul materiilor prime este cheia pentru rezolvarea completă a diferenței de culoare. Prin urmare, în special în producția de produse de culoare deschisă, nu putem ignora stabilitatea termică a rășinii materialului și diferitele fluctuații de culoare asupra produselor cauzate de impactul semnificativ. Având în vedere că majoritatea producătorilor de turnare prin injecție nu își produc masterbatch-ul sau masterbatch-ul de plastic, accentul se poate pune pe managementul producției și pe controlul materiilor prime.

Adică pentru a consolida controlul materiilor prime din depozit; producția aceluiași produs, pe cât posibil, să se utilizeze același producător, aceeași marcă masterbatch și producția de masterbatch; pe masterbatch-ul de culoare, trebuie să efectuăm eșantionare înainte de culoarea testului de producție a lotului, atât cu calibrarea anterioară, dar și în comparație, dacă diferența de culoare nu este prea mare, aceasta poate fi considerată calificată, cum ar fi aceeași Diferența de culoare a lotului de masterbatch este ușoară, poate fi masterbatch de la începutul amestecării și apoi folosit pentru a reduce cantitatea de masterbatch în sine amestecată inegal Diferența de culoare este formată din amestecarea inegală a masterbatch-ul în sine. În plus, trebuie să ne concentrăm și pe verificarea stabilității termice a materialului rășină și a masterbatch-ului de culoare, asupra stabilității termice proaste, sugerăm schimbarea producătorului.

5, Stăpânește procesul de turnare pentru a reduce diferența de culoare

Stăpânește temperatura butoiului, cantitatea de masterbatch pe culoarea produsului se modifică, prin procesul de culoare pentru a determina modelul de schimbare; pentru a evita supraîncălzirea locală și descompunerea materialului cauzată de diferența de culoare, control strict al temperaturii cilindrului secțiunii de încălzire, în special duza și duza imediat adiacente părții de încălzire; viteza de injecție este prea mare, reduceți viteza de injecție: utilizarea injecției în mai multe etape: rapid - lent; reduceți presiunea de injecție și contrapresiunea de pre-turnare a șurubului, pentru a preveni supraîncălzirea forfecătorului.