Într-un moment în care industria producției urmărește o transformare ecologică, problema deșeurilor materiale de până la 15% -30% în procesele de plasticizare, cum ar fi modelarea prin injecție și extrudarea a afectat întotdeauna companiile. În ultimii ani, s -a numit o soluție tehnică Butoi de șurub conic a atras atenția în câmpurile pieselor auto, a materialelor de ambalare și a componentelor electronice. Datele arată că liniile de producție care utilizează acest proiect pot reduce pierderea de materii prime cu 8%-12%și pot îmbunătăți eficiența energetică cu mai mult de 15%. Cum realizează acest design avansat de economisire a energiei și de îmbunătățire a eficienței?

Analiza principiului: avantajul „compresiei progresive” al structurii conice

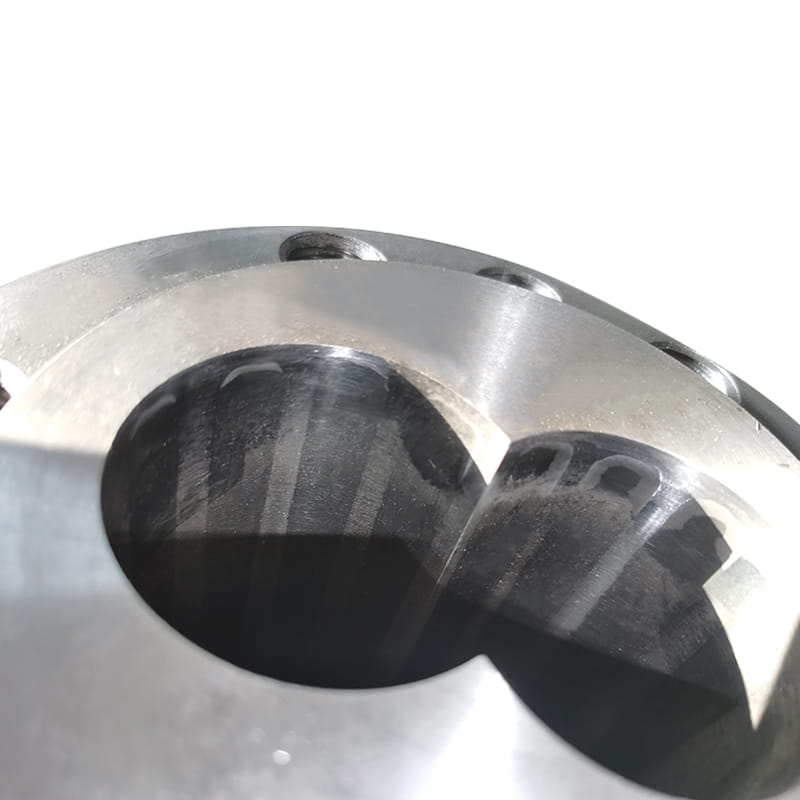

În comparație cu șuruburile paralele tradiționale, inovația de bază a butoaielor cu șuruburi conice constă în structura lor geometrică treptată (figura 1). Diametrul șurubului scade treptat de la capătul de alimentare la capătul de descărcare, formând un canal de fir redus continuu. Acest design optimizează manipularea materialelor în trei etape:

Pre-compresie eficientă: volumul mai mare al secțiunii de alimentare permite inhalarea rapidă a materiilor prime granulare, în timp ce canelura cu șuruburi de îngustare treptat generează presiune progresivă în timpul procesului de transport, evitând acumularea de materiale sau fluxul de fundal cauzat de presurizarea bruscă;

Controlul precis de forfecare: Structura conică face ca gradientul de rată de forfecare să fie mai neted al secțiunii de topire și cu toleranța precisă a decalajului șurubului (de obicei controlat la 0,05-0,1 mm), poate topi pe deplin materialul polimeric și poate preveni degradarea termică cauzată de supraîncălzirea locală (degradarea termică) - unul dintre factorii principali care conduc la generarea de deșeuri;

Efect dinamic de etanșare: diametrul mai mic al capătului de descărcare îmbunătățește etanșarea butoiului și a șurubului, reducând rata de reflow topitură la mai puțin de 0,5%(șuruburile paralele sunt de obicei 2%-5%), reducând semnificativ materialul rezidual care nu este complet extrudat.

Date empirice: Cazul industrial de consum de energie și reducerea deșeurilor

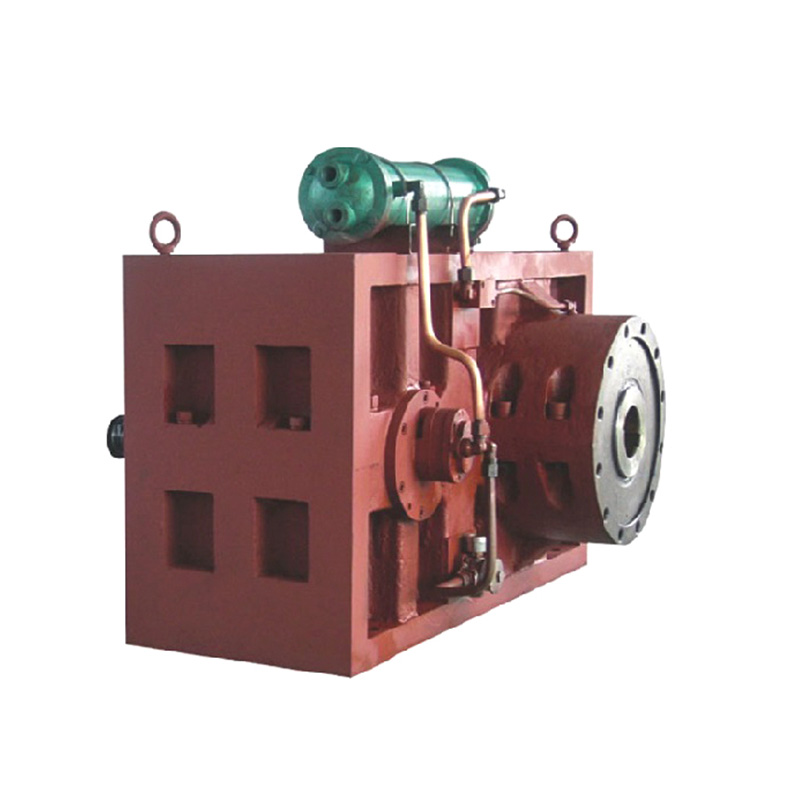

Un test comparativ efectuat de Kraussmaffei, un producător german de echipamente de turnare prin injecție, la producția de bare de protecție PP auto în 2023 a arătat că, după ce a utilizat un butoi cu șurub conic, pierderea de materii prime pe tonă de produs a scăzut de la 43 kg la 36 kg, în timp ce consumul de energie unitar a fost redus cu 18%. Acest lucru se datorează două aspecte ale optimizării:

Timpul de ședere este scurtat cu 22%: raportul de compresie a șurubului conic (de obicei 3,5-4,5: 1) este mai mare decât cel al șurubului paralel (2,5-3: 1), ceea ce accelerează transformarea materialului de la solul solid la starea topită și reduce riscul de rupere a lanțului molecular cauzat de încălzirea pe termen lung;

S -a constatat că s -a constatat o uniformitate de topire îmbunătățită: prin simularea poliflow ANSYS, s -a constatat că abaterea standard (SD) a temperaturii de topire a structurii conice a fost de 2,3 ° C, care a fost mai bună decât 5,1 ° C din șurubul paralel, ceea ce înseamnă mai puține puncte fierbinți și defecte de material rece.

Extensie tehnică: compatibilă cu materiale reciclate și materiale plastice pe bază de bio

Odată cu avansarea politicilor de economie circulară, industria de fabricație are o creștere a cererii pentru procesarea materialelor plastice reciclate (RPET, RPP, etc.). Caracteristicile ușoare de plastifiant ale butoiului cu șurub conic (temperatura maximă este redusă cu aproximativ 10-15 ° C) pot reduce descompunerea termică a impurităților în materialul reciclat, astfel încât atunci când se prelucrează un amestec care conține 30% material reciclat, rata calificată a produsului finit poate fi menținută în continuare la peste 98% .