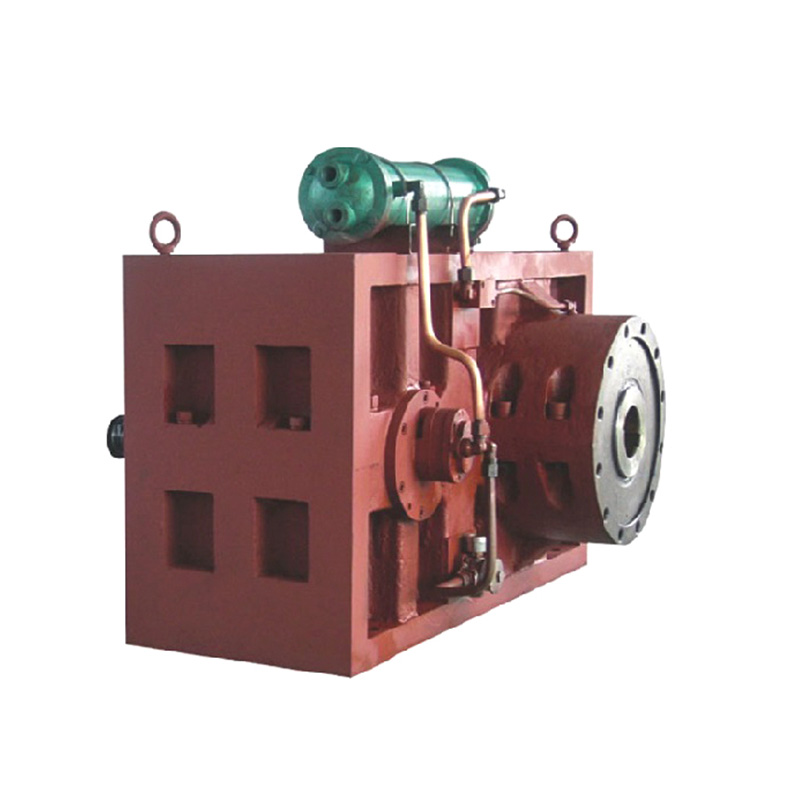

În multe industrii, cum ar fi prelucrarea plasticului, producția de alimente, produsele chimice și farmaceutice, extruderele sunt echipamente de producție indispensabile, iar una dintre componentele lor de bază este șurubul conic ( butoi cu șurub conic ). Această structură proiectată inteligent nu numai că îmbunătățește eficiența extrudarii, dar îmbunătățește foarte mult adaptabilitatea mașinii la o varietate de materiale, în special atunci când se prelucrează materiale de diferite vâscozități și durități, arătând performanțe excelente.

1. Caracteristicile structurale ale șuruburilor conice

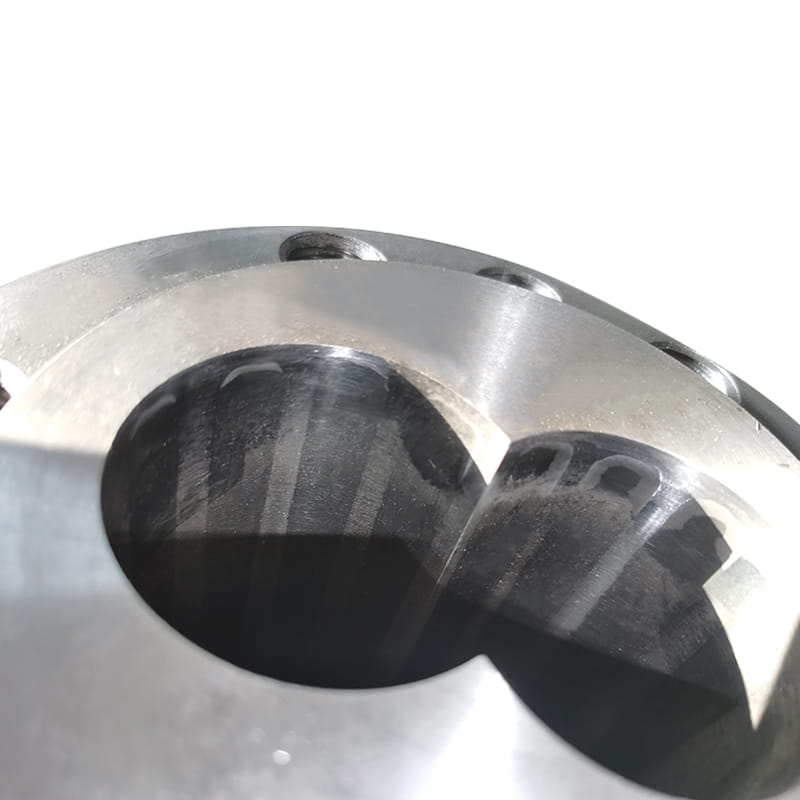

După cum sugerează și numele, diametrul șurubului conic se modifică treptat de-a lungul direcției axiale, de obicei scăzând treptat de la diametrul mare în zona de alimentare la diametrul mic în zona de descărcare. Acest design nu numai că optimizează traseul de transport al materialului, dar se adaptează și nevoilor de prelucrare ale diferitelor materiale prin modificarea distanței dintre șurub și cilindru și distribuția forței de forfecare.

Design cu diametru variabil: Zona de alimentare cu diametru mare facilitează zdrobirea și preplastificarea inițială a materialelor mari sau cu vâscozitate mare, reducând riscul de blocare; zona de descărcare de diametru mic întărește efectele de forfecare și amestecare și favorizează omogenizarea și topirea materialului.

Unghiul și adâncimea helixului: designul rezonabil al unghiului helixului și adâncimii canelurii este crucial pentru a controla timpul de rezidență și gradul de forfecare al materialelor în șurub. Canelurile mai adânci și unghiurile elicei mai mici sunt potrivite pentru materialele cu vâscozitate ridicată, crescând forța de forfecare și timpul de rezidență pentru a promova topirea; dimpotrivă, sunt potrivite pentru materiale cu vâscozitate scăzută sau cu fluiditate ridicată.

2. Adaptați-vă la materiale cu diferite vâscozități

Materiale cu vâscozitate mare: Pentru materialele cu vâscozitate mare, cum ar fi cauciucul, anumite materiale plastice termorigide, etc., șuruburile conice măresc suprafața inițială de zdrobire și spațiul de preplastificare al materialului prin creșterea diametrului zonei de alimentare și adoptarea unei caneluri adânci. design, în timp ce încetinește viteza de avans a materialului și extinde timpul de forfecare și topire. În plus, reglarea vitezei șurubului și a setărilor de temperatură poate promova eficient topirea și curgerea materialelor.

Materiale cu vâscozitate scăzută: pentru materiale cu vâscozitate scăzută sau cu fluiditate ridicată, cum ar fi unele termoplastice, anumite materii prime alimentare etc., șuruburile conice reduc forța de forfecare și timpul de rezidență prin reducerea diametrului zonei de alimentare, adoptând un design cu caneluri superficiale. și creșterea unghiului elicei pentru a preveni supraîncălzirea și degradarea materialului sau forfecarea excesivă. În același timp, mențineți o viteză și o temperatură adecvate a șurubului pentru a vă asigura că materialul menține o fluiditate stabilă și o calitate bună a produsului în timpul procesului de extrudare.

3. Adaptați-vă la materiale de diferite durități

Duritatea materialului afectează direct dificultatea de zdrobire și topire a acestuia în timpul procesului de extrudare. Șurubul conic face față materialelor de diferite durități prin ajustarea raportului de compresie și rezistenței la forfecare a fiecărei secțiuni.

Materiale cu duritate ridicată: pentru materialele cu duritate mare, cum ar fi anumite materiale plastice armate, cauciuc dur etc., șurubul conic adoptă o acțiune mai puternică de forfecare și strivire în zona de alimentare și îmbunătățește eficiența de zdrobire a materialului prin reducerea decalajului, creșterea adâncimea spiralei și adoptând un unghi spiralat mai abrupt. În același timp, rezistența la forfecare este redusă treptat în etapele ulterioare pentru a se asigura că materialul nu va fi deteriorat de forfecare excesivă în timpul procesului de topire.

Materiale cu duritate scăzută: pentru materialele cu duritate scăzută, cum ar fi materialele plastice moi, anumiți coloizi alimentari etc., șurubul conic acordă mai multă atenție protejării integrității materialului și reduce deteriorarea mecanică a materialului în timpul procesului de extrudare prin reducerea rezistența la forfecare, menținând un spațiu mai mare și adoptând un unghi spiralat mai blând. În plus, controlul rezonabil al temperaturii este, de asemenea, cheia pentru a asigura extrudarea lină a materialelor cu duritate scăzută.

engleză

engleză

Meniul Web

Căutare produs

Limbă

Ieșiți din meniu

Știri din industrie

Acasă / Ştiri / Știri din industrie / Cum se adaptează cilindrul cu șurub la materialele de extrudare de diferite vâscozități și durități?

Categorii de produse

Cum se adaptează cilindrul cu șurub la materialele de extrudare de diferite vâscozități și durități?

Produse recomandate

CONTACTAȚI-NE ȘI OBȚIUNEȚI O COTATĂ

PRIORITATE DE A INVĂȚI DESPRE NOILE NOASTRE PRODUSE

PRIORITATE DE A INVĂȚI DESPRE NOILE NOASTRE PRODUSE

INFORMAȚII DE CONTACT

LINK-URI RAPIDE

Copyright©2023 Zhejiang Dowell Machinery Co.,Ltd. Toate drepturile rezervate. Producători de mașini de extrudare a plasticului Furnizori de butoaie cu șurub din plastic