ONOAREA NOASTRA

Cunoașterea industriei

Cum fac caietul de sarcini al butoi șurub pentru mașini de extrudare impact asupra eficienței procesării materialelor?

Performanța mașinilor de extrudare depinde în mare măsură de specificațiile configurațiilor cilindrului lor șurub, influențând eficiența procesării materialelor în diferite moduri:

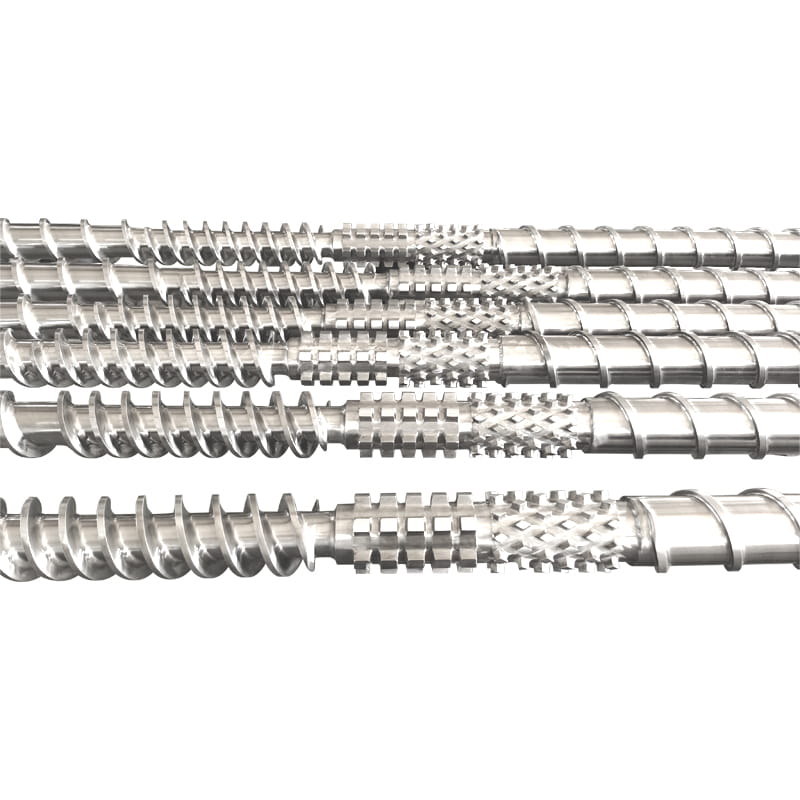

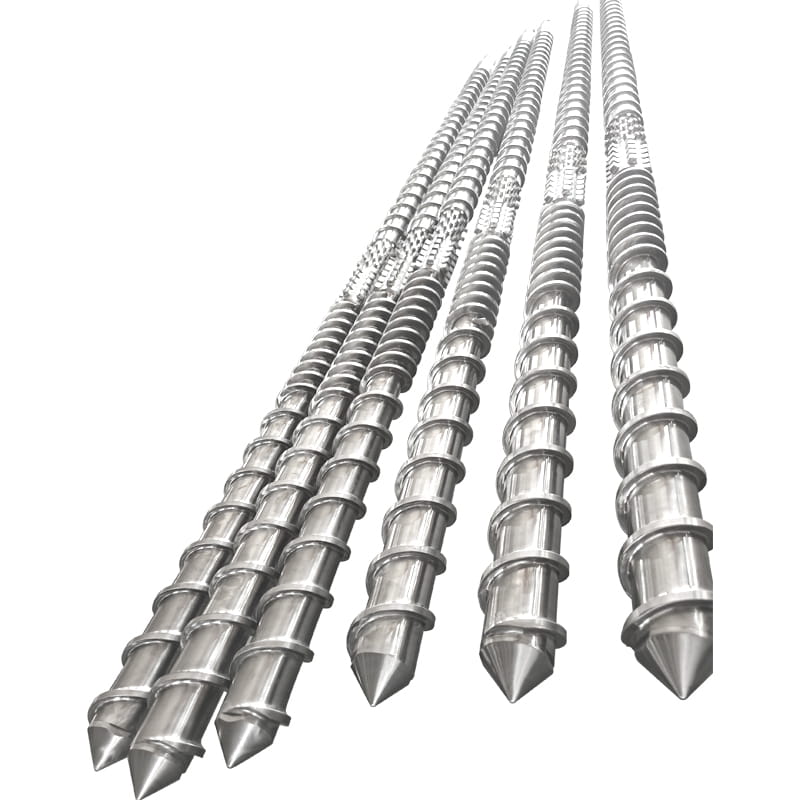

Configurația șurubului: Geometria șurubului, cuprinzând aspecte precum adâncimea de zbor, pasul și geometria canalului, dictează cât de eficient este transportat, comprimat, topit și amestecat materialul. Șuruburile bine proiectate asigură fluxul constant de material și omogenitatea, reducând astfel întreruperile procesării și îmbunătățind randamentul.

Dimensiunile cilindrului: Atât lungimea, cât și diametrul cilindrului influențează timpul de ședere, transferul de căldură și compresia materialului. Butoaiele dimensionate corespunzător facilitează topirea și amestecarea adecvată a materialului, prevenind supraîncălzirea sau degradarea. Dimensiunile optime ale butoiului contribuie la o calitate uniformă a topiturii și la eficiența globală a procesării.

Alegerea materialelor și acoperiri: selecția materialelor pentru șurub și cilindru, alături de acoperiri potențiale, influențează rezistența la uzură, rezistența la coroziune și conductivitatea termică. Materialele și acoperirile de înaltă calitate sporesc longevitatea, minimizează pierderile prin frecare și susțin performanța constantă, îmbunătățind în cele din urmă eficiența procesării.

Optimizarea raportului de compresie: Raportul de compresie, o măsură a adâncimii canalului zonei de alimentare în raport cu adâncimea canalului zonei de măsurare, guvernează comprimarea materialului și intensitatea de topire. Reglarea fină a raportului de compresie asigură plastificarea și omogenizarea eficientă a materialului, maximizând debitul și minimizând consumul de energie.

Controlul vitezei și cuplului șurubului: Viteza de rotație și cuplul influențează semnificativ transportul materialului, topirea și viteza de amestecare. Ajustarea vitezei și a cuplului șurubului optimizează parametrii de procesare, echilibrând cerințele de producție cu eficiența energetică și asigurând consistența calității produsului.

Gestionarea precisă a temperaturii: Menținerea temperaturii uniforme în interiorul butoiului este esențială pentru păstrarea vâscozității și a proprietăților de curgere dorite a materialului. Sistemele eficiente de încălzire și răcire asigură o distribuție uniformă a temperaturii, protejând împotriva supraîncălzirii sau subîncălzirii materialului și sporind eficiența procesării.

Presiunea de topire și dinamica curgerii: Presiunea de topire și caracteristicile de curgere influențează direct calitatea extrudatului și stabilitatea procesării. Configurațiile cilindrului șurubului specificate cu atenție minimizează neregularitățile de curgere, exploziile și fracturile de topire, sporind astfel eficiența globală a procesării.

Capacități îmbunătățite de amestecare: Specificațiile configurațiilor cilindrului cu șurub influențează amestecarea și dispersia materialului în timpul extrudarii, în special în aplicațiile care implică aditivi sau coloranți. Amestecarea îmbunătățită promovează distribuția uniformă a aditivilor și o consistență îmbunătățită a produsului, crescând atât eficiența procesării, cât și calitatea produsului.

Pe scurt, specificațiile cilindrului cu șurub pentru mașinile de extrudare influențează semnificativ eficiența procesării materialelor. Prin optimizarea designului șurubului, dimensiunilor butoiului, selecției materialelor, raportului de compresie, vitezei șurubului, controlului temperaturii și capacităților de amestecare, procesele de extrudare pot fi reglate fin pentru productivitate maximă, eficiență energetică și calitatea produsului.

Performanța mașinilor de extrudare depinde în mare măsură de specificațiile configurațiilor cilindrului lor șurub, influențând eficiența procesării materialelor în diferite moduri:

Configurația șurubului: Geometria șurubului, cuprinzând aspecte precum adâncimea de zbor, pasul și geometria canalului, dictează cât de eficient este transportat, comprimat, topit și amestecat materialul. Șuruburile bine proiectate asigură fluxul constant de material și omogenitatea, reducând astfel întreruperile procesării și îmbunătățind randamentul.

Dimensiunile cilindrului: Atât lungimea, cât și diametrul cilindrului influențează timpul de ședere, transferul de căldură și compresia materialului. Butoaiele dimensionate corespunzător facilitează topirea și amestecarea adecvată a materialului, prevenind supraîncălzirea sau degradarea. Dimensiunile optime ale butoiului contribuie la o calitate uniformă a topiturii și la eficiența globală a procesării.

Alegerea materialelor și acoperiri: selecția materialelor pentru șurub și cilindru, alături de acoperiri potențiale, influențează rezistența la uzură, rezistența la coroziune și conductivitatea termică. Materialele și acoperirile de înaltă calitate sporesc longevitatea, minimizează pierderile prin frecare și susțin performanța constantă, îmbunătățind în cele din urmă eficiența procesării.

Optimizarea raportului de compresie: Raportul de compresie, o măsură a adâncimii canalului zonei de alimentare în raport cu adâncimea canalului zonei de măsurare, guvernează comprimarea materialului și intensitatea de topire. Reglarea fină a raportului de compresie asigură plastificarea și omogenizarea eficientă a materialului, maximizând debitul și minimizând consumul de energie.

Controlul vitezei și cuplului șurubului: Viteza de rotație și cuplul influențează semnificativ transportul materialului, topirea și viteza de amestecare. Ajustarea vitezei și a cuplului șurubului optimizează parametrii de procesare, echilibrând cerințele de producție cu eficiența energetică și asigurând consistența calității produsului.

Gestionarea precisă a temperaturii: Menținerea temperaturii uniforme în interiorul butoiului este esențială pentru păstrarea vâscozității și a proprietăților de curgere dorite a materialului. Sistemele eficiente de încălzire și răcire asigură o distribuție uniformă a temperaturii, protejând împotriva supraîncălzirii sau subîncălzirii materialului și sporind eficiența procesării.

Presiunea de topire și dinamica curgerii: Presiunea de topire și caracteristicile de curgere influențează direct calitatea extrudatului și stabilitatea procesării. Configurațiile cilindrului șurubului specificate cu atenție minimizează neregularitățile de curgere, exploziile și fracturile de topire, sporind astfel eficiența globală a procesării.

Capacități îmbunătățite de amestecare: Specificațiile configurațiilor cilindrului cu șurub influențează amestecarea și dispersia materialului în timpul extrudarii, în special în aplicațiile care implică aditivi sau coloranți. Amestecarea îmbunătățită promovează distribuția uniformă a aditivilor și o consistență îmbunătățită a produsului, crescând atât eficiența procesării, cât și calitatea produsului.

Pe scurt, specificațiile cilindrului cu șurub pentru mașinile de extrudare influențează semnificativ eficiența procesării materialelor. Prin optimizarea designului șurubului, dimensiunilor butoiului, selecției materialelor, raportului de compresie, vitezei șurubului, controlului temperaturii și capacităților de amestecare, procesele de extrudare pot fi reglate fin pentru productivitate maximă, eficiență energetică și calitatea produsului.