ONOAREA NOASTRA

Cunoașterea industriei

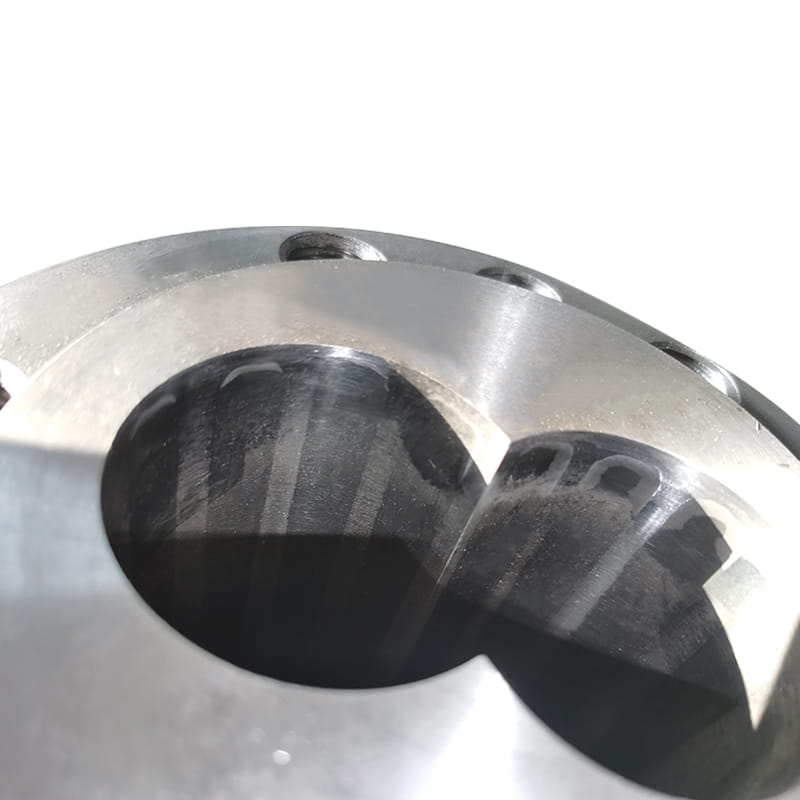

Ce avantaje oferă configurațiile de butoi cu șurub conic în procesele de extrudare?

Butoi cu șurub conic configurațiile oferă mai multe avantaje în procesele de extrudare:

Amestecare îmbunătățită: Designul conic al configurațiilor de butoi cu șurub conic promovează amestecarea eficientă a materialelor. Pe măsură ce materialul se mișcă de-a lungul șurubului, adâncimea canalului în scădere crește forțele de forfecare, ceea ce duce la o amestecare îmbunătățită a aditivilor, coloranților sau materialelor reciclate în polimerul de bază.

Ieșire crescută: Configurațiile cu șuruburi conice au, de obicei, un diametru mai mare la capătul de alimentare, permițând un aport mai mare de material. Această capacitate crescută îmbunătățește debitul și ratele de producție, făcând setările de butoi cu șuruburi conice ideale pentru aplicațiile de extrudare de volum mare.

Prelucrare îmbunătățită a materialelor vâscoase: forțele progresive de compresie și forfecare exercitate de designul cilindrului cu șurub conic facilitează prelucrarea materialelor cu vâscozitate ridicată. Acest lucru este deosebit de avantajos pentru extrudarea materialelor cu vâscozități ridicate la topire sau a celor predispuse la degradare indusă de forfecare.

Eficiență energetică: Configurațiile cu șuruburi conice necesită adesea viteze mai mici ale șuruburilor pentru a obține aceeași putere în comparație cu modelele cilindrice tradiționale. Această reducere a vitezei de rotație poate duce la economii de energie și la scăderea costurilor de operare în timp.

Material rezidual redus: Geometria conică a configurațiilor de cilindru cu șurub conic ajută la minimizarea materialului rezidual rămas în cilindru după procesul de extrudare. Acest lucru reduce risipa de material și îmbunătățește eficiența schimbării materialelor, în special atunci când treceți între diferite materiale sau culori.

Creștere îmbunătățită a presiunii: adâncimea canalului care scade treptat de-a lungul cilindrului conic permite o creștere mai eficientă a presiunii în topitură. Acest lucru poate duce la un control mai bun asupra procesului de extrudare, ceea ce duce la îmbunătățirea calității pieselor și a preciziei dimensionale.

Versatilitate: Configurațiile cu șuruburi conice sunt versatile și pot găzdui o gamă largă de materiale și aplicații. Indiferent dacă se prelucrează materiale plastice rigide, polimeri flexibili sau elastomeri, configurațiile conice cu șuruburi oferă flexibilitate și adaptabilitate la diferite cerințe de extrudare.

Degradare redusă: compresia ușoară și vitezele de forfecare controlate inerente configurațiilor de cilindru conic reduc la minimum degradarea materialului în timpul procesării. Acest lucru este deosebit de benefic pentru materialele sensibile la căldură sau cele predispuse la degradare termică, ceea ce duce la o calitate îmbunătățită a produsului.

În general, configurațiile de cilindru cu șurub conic oferă mai multe avantaje în procesele de extrudare, inclusiv amestecare îmbunătățită, producție crescută, procesare îmbunătățită a materialelor vâscoase, eficiență energetică, material rezidual redus, creșterea presiunii sporite, versatilitate și degradare redusă a materialului. Aceste beneficii fac din setările de butoi cu șuruburi conice o alegere preferată pentru multe aplicații de extrudare din industrii.

Butoi cu șurub conic configurațiile oferă mai multe avantaje în procesele de extrudare:

Amestecare îmbunătățită: Designul conic al configurațiilor de butoi cu șurub conic promovează amestecarea eficientă a materialelor. Pe măsură ce materialul se mișcă de-a lungul șurubului, adâncimea canalului în scădere crește forțele de forfecare, ceea ce duce la o amestecare îmbunătățită a aditivilor, coloranților sau materialelor reciclate în polimerul de bază.

Ieșire crescută: Configurațiile cu șuruburi conice au, de obicei, un diametru mai mare la capătul de alimentare, permițând un aport mai mare de material. Această capacitate crescută îmbunătățește debitul și ratele de producție, făcând setările de butoi cu șuruburi conice ideale pentru aplicațiile de extrudare de volum mare.

Prelucrare îmbunătățită a materialelor vâscoase: forțele progresive de compresie și forfecare exercitate de designul cilindrului cu șurub conic facilitează prelucrarea materialelor cu vâscozitate ridicată. Acest lucru este deosebit de avantajos pentru extrudarea materialelor cu vâscozități ridicate la topire sau a celor predispuse la degradare indusă de forfecare.

Eficiență energetică: Configurațiile cu șuruburi conice necesită adesea viteze mai mici ale șuruburilor pentru a obține aceeași putere în comparație cu modelele cilindrice tradiționale. Această reducere a vitezei de rotație poate duce la economii de energie și la scăderea costurilor de operare în timp.

Material rezidual redus: Geometria conică a configurațiilor de cilindru cu șurub conic ajută la minimizarea materialului rezidual rămas în cilindru după procesul de extrudare. Acest lucru reduce risipa de material și îmbunătățește eficiența schimbării materialelor, în special atunci când treceți între diferite materiale sau culori.

Creștere îmbunătățită a presiunii: adâncimea canalului care scade treptat de-a lungul cilindrului conic permite o creștere mai eficientă a presiunii în topitură. Acest lucru poate duce la un control mai bun asupra procesului de extrudare, ceea ce duce la îmbunătățirea calității pieselor și a preciziei dimensionale.

Versatilitate: Configurațiile cu șuruburi conice sunt versatile și pot găzdui o gamă largă de materiale și aplicații. Indiferent dacă se prelucrează materiale plastice rigide, polimeri flexibili sau elastomeri, configurațiile conice cu șuruburi oferă flexibilitate și adaptabilitate la diferite cerințe de extrudare.

Degradare redusă: compresia ușoară și vitezele de forfecare controlate inerente configurațiilor de cilindru conic reduc la minimum degradarea materialului în timpul procesării. Acest lucru este deosebit de benefic pentru materialele sensibile la căldură sau cele predispuse la degradare termică, ceea ce duce la o calitate îmbunătățită a produsului.

În general, configurațiile de cilindru cu șurub conic oferă mai multe avantaje în procesele de extrudare, inclusiv amestecare îmbunătățită, producție crescută, procesare îmbunătățită a materialelor vâscoase, eficiență energetică, material rezidual redus, creșterea presiunii sporite, versatilitate și degradare redusă a materialului. Aceste beneficii fac din setările de butoi cu șuruburi conice o alegere preferată pentru multe aplicații de extrudare din industrii.